Ausgewählte Themen des Forschungsbereichs Fertigungs- und Werkstofftechnik

Die Optimierung von Zerspanungsprozessen kann hinsichtlich verschiedener Zielgrößen erforderlich sein. Dabei ist es wichtig, die Zusammenhänge zwischen den variierbaren Prozessparametern und den Prozesskenngrößen zu verstehen. Um dieses Verständnis für verschiedene Materialien zu erlangen, werden virtuelle Analysen von Fertigungsprozessen mittels numerischer Methoden durchgeführt, was oftmals eine große Herausforderung darstellt. Beispielsweise führen die bei der Zerspanung auftretenden intensiven plastischen Verformungen in den Scherzonen bei der Betrachtung mittels der Finite-Elemente-Methode zu ausgeprägten Elementverzerrungen und somit zu numerischen Instabilitäten. Dies hat einen großen Einfluss auf die vorliegenden Spannungs- und Dehnungsfelder und damit auf die berechneten Prozessergebnisse. Um diese Fehlerquelle auszuschließen, wurde eine Routine zur kontinuierlichen Neuvernetzung des Werkstücks entwickelt.

Aufbauend auf der kontinuierlichen Neuvernetzungsroutine werden am wbk in verschiedenen Forschungsprojekten zerspanungsbedingte Bauteilzustände und -eigenschaften analysiert, um damit zu einer numerisch unterstützten Optimierung des Zerspanungsprozesses zu gelangen. Ziel der Simulationen ist ein Prozessverständnis, das zur gezielten Einstellung tribologischer Bauteileigenschaften, zerspanungsbedingter Gefügeumwandlungen, sowie zur Fertigung von Bauteilen mit definierten Bauteilschwingfestigkeiten eingesetzt werden kann. In einem öffentlich geförderten Projekt wurde ausgehend von Zerspanungssimulationen über die Simulation des Werkzeugverschleißes sowie der resultierenden Bauteilzustände und -eigenschaften eine ganzheitliche Prozessoptimierung ermöglicht. Die vorgestellten Modelle wurden mittels zerspanungstechnologischer Experimente validiert. Dies zeigt, dass bei gezielter Prozessparameterwahl eine ideale Kombination aus Werkzeugstandzeit und resultierenden Bauteileigenschaften erzielt werden kann.

Ansprechpartner:

M.Sc. Benedict Stampfer

M.Sc. Andreas Fellmeth

Dipl.-Ing. Michael Gerstenmeyer

M.Sc. Eric Segebade

Dr.-Ing. Frederik Zanger

Für die Fertigung innenprofilierter Bauteile ist das Fertigungsverfahren Räumen oftmals die einzige Möglichkeit, hohe Maß- und Formgenauigkeiten mit entsprechender Produktivität zu vereinen. Auch Außenverzahnungen, Nuten und Tannenbaumprofile für Turbinenscheiben lassen sich durch Räumen effizient und hoch präzise fertigen. Jedoch besteht für die Minimierung von Maß- und Formabweichungen sowie für die positive Beeinflussung der Bauteilrandzone (wie z. B. durch das Einbringen von Druckeigenspannungen) ein großes Verbesserungspotenzial, was vor allem bei dünnwandigen Bauteilen eine besondere Herausforderung für den Räumprozess darstellt und daher Forschungsgegenstand am wbk ist. Innerhalb des Graduiertenkollegs 1483 „Prozessketten in der Fertigung“, in dem das wbk mit mehreren Themen vertreten ist, wird das Räumverfahren experimentell in der Weich- und Hartbearbeitung sowie in der numerischen Simulation analysiert und daraus Schritte zur Prozess- und Bauteiloptimierung abgeleitet. In der Regel bilden sich nach der Wärmebehandlung – beispielsweise Einsatzhärten – innengeräumter Bauteile Verzüge und somit Geometrieabweichungen aus, die zur Wiederherstellung der Maß- und Formgenauigkeit einen Harträumprozess bedürfen, bei dem durch minimalen Materialabtrag die geometrische Oberfläche wieder hergestellt wird. Zusätzlich können hierbei auch die physikalischen Eigenschaften der Randzone für ein langes Bauteilleben positiv beeinflusst werden.

Da diese Prozesse jedoch überwiegend unter dem Einsatz von Kühlschmierstoff erfolgen, welcher eine aufwendige Wartung und spätere Entsorgung erforderlich macht, werden am wbk auch Forschungsaktivitäten zur Trockenbearbeitung vorangetrieben. Hierbei werden vertieftes Technologie- und Prozesswissen zum Trockenräumen aufgebaut und Lösungen zu Fragestellungen der optimalen Werkzeugauslegung und Präparation erarbeitet. Die Forschungsaktivitäten haben das Ziel, den Einsatz des Räumverfahrens im industriellen Umfeld zu verbessern und weiter zu etablieren.

Ansprechpartner:

M.Sc. Andreas Hilligardt

Zur Fertigung von Innen- und Außenverzahnungen existieren jeweils speziell optimierte und auf hohem Niveau entwickelte Fertigungsverfahren mit unterschiedlichen Werkzeugmaschinen und Werkzeugtechnologien. Diese Verfahren weisen jedoch entweder hinsichtlich der Produktivität oder der Flexibilität Einschränkungen auf, weshalb entweder nicht beide Verzahnungsarten mit dem gleichen Verfahren bearbeitet werden können oder einer dieser Prozesse als unproduktiv zu bewerten ist.

Zur Fertigung von Innen- und Außenverzahnungen existieren jeweils speziell optimierte und auf hohem Niveau entwickelte Fertigungsverfahren mit unterschiedlichen Werkzeugmaschinen und Werkzeugtechnologien. Diese Verfahren weisen jedoch entweder hinsichtlich der Produktivität oder der Flexibilität Einschränkungen auf, weshalb entweder nicht beide Verzahnungsarten mit dem gleichen Verfahren bearbeitet werden können oder einer dieser Prozesse als unproduktiv zu bewerten ist.

Obwohl das Wälzschälen bereits seit über 100 Jahren bekannt ist, sind viele grundsätzliche Verfahrenseigenschaften und -besonderheiten noch nicht vollständig untersucht und verstanden. Für neue Bauteile erfolgt eine Werkzeug- und Prozessauslegung vielfach iterativ, da die vorliegenden experimentellen Ergebnisse nur eingeschränkt auf neue Bauteile übertragen werden können. Um das Wälzschälen nachhaltig am Markt zu etablieren, sind die Beherrschung der verfahrensspezifischen Prozessinstabilitäten und ein vollständiges Verständnis der Prozesseigenschaften erforderlich. Daher wird das Wälzschälen für Innenverzahnungen derzeit in einem öffentlich geförderten Projekt weiter entwickelt, dessen angestrebtes Forschungsergebnis in der Formulierung von allgemein anwendbaren Richtlinien zur datenbasierten Werkzeug- und Prozessauslegung besteht. Zum Verständnis des Prozesses wurde am wbk ein Simulationsmodell entwickelt, welches die komplexen kinematischen Verhältnisse beschreibt. Neben der Berechnung der Werkzeugkontur ermöglicht das Programm auch die Bestimmung der zugehörigen Prozessparameter und Spanungszustände. Weitere Erkenntnisse lieferte die Entwicklung eines 3D-FEM-Kinematik- und Spanbildungsmodells. Dadurch ist es möglich eine detaillierte Betrachtung der kinematischen Verhältnisse beim Schneideneingriff und der Mechanismen zur Bildung des verfahrenscharakteristischen Dreiflankenspans zu erhalten.

Ansprechpartner:

M.Sc. Tassilo Arndt

M.Sc. Andreas Hilligardt

Die stetig steigenden Qualitätsansprüche an Mikrobauteile stellen die Funkenerosion vor neue Herausforderungen. Die Fertigung von hochpräzisen Bauteilen erfordert eine geeignete Methode zur vollautomatischen Verschleißkompensation der Werkzeugelektrode, da diese einen ungleichmäßigen Verschleiß aufweist und dadurch die Geometrietreue sowie die Oberflächenqualität des Bauteils beeinträchtigt werden.

Die stetig steigenden Qualitätsansprüche an Mikrobauteile stellen die Funkenerosion vor neue Herausforderungen. Die Fertigung von hochpräzisen Bauteilen erfordert eine geeignete Methode zur vollautomatischen Verschleißkompensation der Werkzeugelektrode, da diese einen ungleichmäßigen Verschleiß aufweist und dadurch die Geometrietreue sowie die Oberflächenqualität des Bauteils beeinträchtigt werden.

Durch die am wbk entwickelte vollautomatische Erosionsparameter-Bestimmung und Qualitätssicherung wird vor Beginn der Bearbeitungsaufgabe ein auf das Werkstück und Werkzeugelektrode angepasstes Set von Parametern bestimmt, die den Elektrodenverschleiß minimieren und den Materialabtrag maximieren. Materialinhomogenitäten verursachen jedoch einen ungleichmäßigen Verschleiß der Elektrode. Dies erfordert im Anschluss an die Bearbeitung eine Geometrie- und Oberflächenvermessung, die mit Hilfe eines chromatisch-konfokalen Weißlichtsensors realisiert wird. Abweichungen von Soll- und Istzustand der Geometrievorgaben werden daraufhin selbstständig ausgeglichen und die Qualität des gefertigten Bauteils sichergestellt.

Am wbk wird die funkenerosive Bearbeitung im Bereich der Mikroproduktion untersucht. Bearbeitungen können bis in den µm-Bereich genau durchgeführt werden. Das Aufgabenspektrum erstreckt sich von der automatisierten Qualitätssicherung des Bauteils während der Produktion bis hin zur adaptiven Variation der Erosionsparameter um optimale Oberflächengenauigkeiten zu erreichen. Dies ermöglicht eine geschlossene Prozesskette von der Fertigung bis zur Kontrolle der gefertigten Strukturen.

Ansprechpartner:

M.Sc. Matthias Zapf

Heutzutage werden immer umfangreichere Anforderungen an Fertigungsprozesse gestellt, bei denen unter anderem die Genauigkeit weiter erhöht und immer kleinere Toleranzen gewährleistet werden müssen. Hierfür sind umfangreiche Überwachungs- und Regelungskonzepte erforderlich, die auf verschiedenen Erkennungsprinzipien basieren. So entstehen bei jeder Bearbeitungsoperation Prozessemissionen, die in Form von Licht und Schall an die Umgebung abgegeben werden. Anhand dieser Informationen können Prozesscharakteristika entwickelt werden, die es ermöglichen Rückschlusse auf mögliche Fehler oder Veränderungen innerhalb des Materials zu beobachten.

Heutzutage werden immer umfangreichere Anforderungen an Fertigungsprozesse gestellt, bei denen unter anderem die Genauigkeit weiter erhöht und immer kleinere Toleranzen gewährleistet werden müssen. Hierfür sind umfangreiche Überwachungs- und Regelungskonzepte erforderlich, die auf verschiedenen Erkennungsprinzipien basieren. So entstehen bei jeder Bearbeitungsoperation Prozessemissionen, die in Form von Licht und Schall an die Umgebung abgegeben werden. Anhand dieser Informationen können Prozesscharakteristika entwickelt werden, die es ermöglichen Rückschlusse auf mögliche Fehler oder Veränderungen innerhalb des Materials zu beobachten.

Am wbk wurde für die Laserablation eine akustische Fokuslagenregelung entwickelt, die dafür sorgt, dass vor der eigentlichen Materialbearbeitung, der Laser automatisch im richtigen Abstand zur Oberfläche positioniert wird. Durch diese gezielte Positionierung können sehr feine Strukturen im Mikrobereich bearbeitet werden. Diese bestehenden Systeme werden in Zukunft auf andere Anwendungsbereiche übertragen, um den Laser für das gezielte Abtragen einzelner Knochenschichten und dreidimensionaler Strukturen zu verwenden.

Ansprechpartner:

Dipl.-Ing. Andreas Kacaras

Dr.-Ing. Frederik Zanger

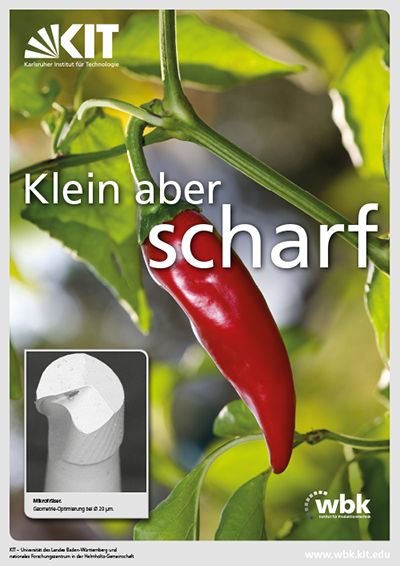

Zur Herstellung höchst präziser Geometrien werden kleine und höchst genaue Mikrofräswerkzeuge verwendet. Kommerziell erhältlich sind Werkzeuge mit 2 Schneiden und Durchmessern von bis zu 30 µm. Damit können Bauteile und Strukturen im Mikrobereich mit sehr geringen Toleranzen und Oberflächenrauigkeiten hergestellt werden. Die Herstellung solch kleiner Strukturen bringt neue Herausforderungen mit sich. Mikro-Fräswerkzeuge sind im Vergleich zu konventionellen Fräswerkzeugen relativ stumpf und besitzen eine geringe Steifigkeit. Eine weitere Miniaturisierung erhältlicher Werkzeuge ist aufgrund der verwendeten Herstellverfahren nicht trivial möglich.

Zur Herstellung höchst präziser Geometrien werden kleine und höchst genaue Mikrofräswerkzeuge verwendet. Kommerziell erhältlich sind Werkzeuge mit 2 Schneiden und Durchmessern von bis zu 30 µm. Damit können Bauteile und Strukturen im Mikrobereich mit sehr geringen Toleranzen und Oberflächenrauigkeiten hergestellt werden. Die Herstellung solch kleiner Strukturen bringt neue Herausforderungen mit sich. Mikro-Fräswerkzeuge sind im Vergleich zu konventionellen Fräswerkzeugen relativ stumpf und besitzen eine geringe Steifigkeit. Eine weitere Miniaturisierung erhältlicher Werkzeuge ist aufgrund der verwendeten Herstellverfahren nicht trivial möglich.

Um noch kleinere Strukturen herstellen zu können, wurde am wbk ein einschneidiges Fräswerkzeug entwickelt. Der Entwicklungsprozess startete bei der Ideenfindung und reichte über die Geometrieoptimierung mittels FEM-Berechnungen bis hin zur Fertigung mehrerer Prototypen mit verschiedenen Fertigungsverfahren. An dessen Ende wurde ein Mikrofräswerkzeug mit einem Durchmesser von 20 µm hergestellt. Die entwickelte Gestalt erlaubt eine einfache Fertigung bei gleichzeitig guter Steifigkeit und Standzeit. Damit ist es möglich, noch feinere Strukturen herzustellen als bisher.

Für eine weitere Optimierung des Prozesses muss das betrachtete System erweitert werden. Einen großen Einfluss auf das Bearbeitungsergebnis hat das Gesamtsystem bestehend aus Spindel, Werkzeughalter und Werkzeug. Die dort auftretenden Ungenauigkeiten beeinflussen den Prozess maßgeblich. Am wbk wird daher an einem justierbaren Spannsystem geforscht, mit dessen Hilfe ein Großteil der Ungenauigkeiten kompensiert werden kann. Damit ist es möglich, die Präzision deutlich zu steigern und Toleranzen signifikant zu verringern.

Ansprechpartner:

Dipl.-Ing. Anton Gabsch

Dr.-Ing. Frederik Zanger

Die durch die Öffentlichkeit getriebene Strategie zur Verringerung von Emissionen und Abgasen führt zu neuen Herausforderungen im Transportsektor, insbesondere im Automotive-Bereich bei der Nutzung von Start-Stopp Systemen. Diese Ansätze führen zu einer steigenden Belastung im Motorraum sowie an den Konstruktionselementen der Lagerstellen. Die Optimierung der Lagerflächen bzgl. deren tribologischen Einsatzes kann üblicherweise durch Verwendung eines neuen Materials oder eine Designänderung geschehen. Dies wird jedoch oftmals aufgrund fehlender experimenteller Langzeitversuche oder zu komplexen Simulationen nicht ohne Weiteres durchgeführt.

Die durch die Öffentlichkeit getriebene Strategie zur Verringerung von Emissionen und Abgasen führt zu neuen Herausforderungen im Transportsektor, insbesondere im Automotive-Bereich bei der Nutzung von Start-Stopp Systemen. Diese Ansätze führen zu einer steigenden Belastung im Motorraum sowie an den Konstruktionselementen der Lagerstellen. Die Optimierung der Lagerflächen bzgl. deren tribologischen Einsatzes kann üblicherweise durch Verwendung eines neuen Materials oder eine Designänderung geschehen. Dies wird jedoch oftmals aufgrund fehlender experimenteller Langzeitversuche oder zu komplexen Simulationen nicht ohne Weiteres durchgeführt.

Am wbk werden bestehende Bauteile, wie die beschriebenen Lagerflächen, durch Aufbringung einer tribologisch angepassten Mikrostrukturierung optimiert. Die Strukturauswahl wird hinsichtlich der auftretenden Belastungen, in diesem Fall der hohen Druckbelastungen im Motor, durchgeführt. Die Strukturierung kann hierbei durch eine Erhöhung des hydrodynamischen Drucks zu einer Trennung der beteiligten Reibflächen führen, auch bei der Verwendung von Leichtlaufölen. Somit wird durch eine gezielte Mikrostrukturierung der Laufflächen durch den Fertigungsprozess mittels eines Lasersystems ein optimiertes tribologisches Verhalten der Konstruktionselemente gewährleistet. Hierbei besteht die Herausforderung, eine definierte Mikrogeometrie der Strukturen zu erreichen, bei einer möglichst geringen Materialschädigung und Debrisbildung.

Ansprechpartner:

Dipl.-Ing. Andreas Kacaras

M.Sc. Eric Segebade

Dr.-Ing. Frederik Zanger

Bearbeitung faserverstärkter Kunststoffe

Die Einsatzgebiete von endlosfaserverstärkten Kunststoffen haben sich in der jüngsten Vergangenheit stark ausgebreitet und dringen zunehmend auch in Bereiche der Großserienfertigung, wie beispielsweise die Automobilindustrie, vor. Dabei ist eine endkonturnahe Fertigung der Bauteile bislang verfahrensbedingt nicht möglich, was eine mechanische Nachbearbeitung erforderlich macht. Problematisch hierbei sind die wechselnden Eigenschaften zwischen Fasern und Matrixsystemen. Die Fasern haben meist eine stark abrasive Wirkung auf die Bearbeitungswerkzeuge. Daraus resultieren kurze Werkzeugstandzeiten und Schädigungen an den bearbeiteten Werkstücken. Mit einem hohen Werkstoffverständnis, der Wahl des geeigneten Fertigungsverfahrens und einer abgestimmten Prozessstrategie können die Bearbeitungsergebnisse deutlich verbessert werden.

Die Einsatzgebiete von endlosfaserverstärkten Kunststoffen haben sich in der jüngsten Vergangenheit stark ausgebreitet und dringen zunehmend auch in Bereiche der Großserienfertigung, wie beispielsweise die Automobilindustrie, vor. Dabei ist eine endkonturnahe Fertigung der Bauteile bislang verfahrensbedingt nicht möglich, was eine mechanische Nachbearbeitung erforderlich macht. Problematisch hierbei sind die wechselnden Eigenschaften zwischen Fasern und Matrixsystemen. Die Fasern haben meist eine stark abrasive Wirkung auf die Bearbeitungswerkzeuge. Daraus resultieren kurze Werkzeugstandzeiten und Schädigungen an den bearbeiteten Werkstücken. Mit einem hohen Werkstoffverständnis, der Wahl des geeigneten Fertigungsverfahrens und einer abgestimmten Prozessstrategie können die Bearbeitungsergebnisse deutlich verbessert werden.

Am wbk werden die Verfahren mechanische Nachbearbeitung mittels Werkzeugmaschine und Industrieroboter sowie die Wasser- und Laserstrahlbearbeitung untersucht, um einen objektiven Verfahrensvergleich durchführen zu können. Das Ziel besteht dabei in der Ermittlung einer anforderungsgerechten Prozessauswahl für Hersteller von faserverstärkten Kunststoffen. Des Weiteren werden für die mechanische Nachbearbeitung neue Verfahren entwickelt, mit denen die Schädigungen an den Werkstücken deutlich verringert werden können. Hierbei steht die Beherrschung der Prozesskräfte im Vordergrund. Mit diesen Tätigkeiten soll die Verbreitung der faserverstärkten Kunststoffe unterstützt und ein wesentlicher Beitrag zur Steigerung der Kosteneffizienz der Fertigung geleistet werden.

Ansprechpartner:

M.Sc. Felicitas Böhland

M.Sc. Jannis Langer

Prozessketten in der Fertigung

Zur Herstellung von Produkten mit geforderten Bauteileigenschaften ist eine ganzheitliche Betrachtung der Prozesskette erforderlich, da fertigungsbedingte Bauteileigenschaften in erheblichem Ausmaß durch die einzelnen Bearbeitungsschritte vom Halbzeug bis zum fertigen Bauteil beeinflusst werden. Jeder Prozessschritt und dessen Parameter können Änderungen der Bauteilzustände hervorrufen und diese an den folgenden Prozessschritt vererben. Anhand der Kenntnis relevanter Bauteilzustände, wie Eigenspannungen, Kaltverfestigung, Verzug oder Mikrostruktur, und durch den Aufbau einer durchgängig beherrschbaren Prozesskette kann eine Optimierung der Fertigung erfolgen.

Zur Herstellung von Produkten mit geforderten Bauteileigenschaften ist eine ganzheitliche Betrachtung der Prozesskette erforderlich, da fertigungsbedingte Bauteileigenschaften in erheblichem Ausmaß durch die einzelnen Bearbeitungsschritte vom Halbzeug bis zum fertigen Bauteil beeinflusst werden. Jeder Prozessschritt und dessen Parameter können Änderungen der Bauteilzustände hervorrufen und diese an den folgenden Prozessschritt vererben. Anhand der Kenntnis relevanter Bauteilzustände, wie Eigenspannungen, Kaltverfestigung, Verzug oder Mikrostruktur, und durch den Aufbau einer durchgängig beherrschbaren Prozesskette kann eine Optimierung der Fertigung erfolgen.

Innerhalb des Graduiertenkollegs 1483: „Prozessketten in der Fertigung“ werden exemplarisch an ausgewählten Fertigungsprozessketten prozessübergreifende Simulationen entwickelt. Zur Verkettung der einzelnen Prozessschritte Weichbearbeitung, Wärmebehandlung, Hartbearbeitung und Oberflächenbehandlung ist die Kombination von experimentellen und simulativen Untersuchungen unerlässlich. Die daraus resultierende Verknüpfung der einzelnen Prozesse führt zu einer ganzheitlichen Betrachtung der gesamten Prozesskette und ermöglicht die Verkürzung der Produktentwicklungszeiten. Zudem wird über die simulative Vorhersage der Bauteilzustände das Verhalten der Bauteile unter Einsatzbedingungen abgeleitet und daraus eine Optimierung der Prozesskette entwickelt.

Ansprechpartner:

M.Sc. Andreas Fellmeth

Dr.-Ing. Frederik Zanger

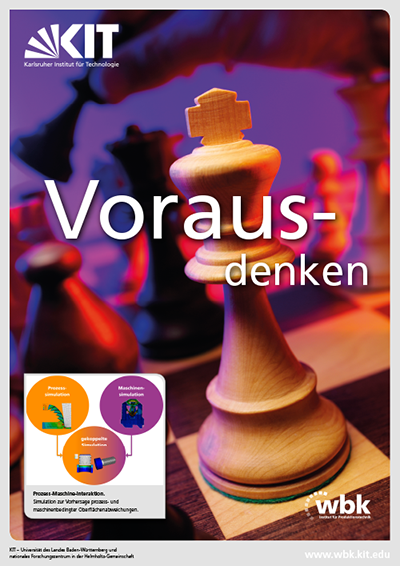

Beim Fertigungsverfahren Räumen führen die Schnittkräfte, Passivkräfte und die Antriebselemente zu selbsterregten Schwingungen. Da die Kräfte in erster Linie von den Prozessparametern und dem Schwingungsverhalten der Maschinenstruktur abhängen, kommt es zu einer Prozess-Maschine-Wechselwirkung. Die entstehenden Schwingungen resultieren in Geometrieabweichungen und unterschiedlichen Oberflächentopografien am Werkstück, welche die Qualität der Bauteile beeinflussen. Ohne ein genaues Verständnis der wechselwirkenden Teilsysteme können die entstehenden Maschinenschwingungen und dadurch resultierenden Abweichungen nicht vorhergesagt werden.

Beim Fertigungsverfahren Räumen führen die Schnittkräfte, Passivkräfte und die Antriebselemente zu selbsterregten Schwingungen. Da die Kräfte in erster Linie von den Prozessparametern und dem Schwingungsverhalten der Maschinenstruktur abhängen, kommt es zu einer Prozess-Maschine-Wechselwirkung. Die entstehenden Schwingungen resultieren in Geometrieabweichungen und unterschiedlichen Oberflächentopografien am Werkstück, welche die Qualität der Bauteile beeinflussen. Ohne ein genaues Verständnis der wechselwirkenden Teilsysteme können die entstehenden Maschinenschwingungen und dadurch resultierenden Abweichungen nicht vorhergesagt werden.

Am wbk wird ein neuartiges Simulationsmodell zur Prognose von prozess- und maschinenbedingten Oberflächenabweichungen am Bauteil anhand des Fertigungsverfahrens Räumen entwickelt. Dieses Simulationsmodell vereint die Prozess- und Maschinensimulation in einem gemeinsamen Modell, welches Geometrieabweichungen und die resultierende Oberflächentopografie am Werkstück vorhersagt. Mit diesem Modell soll quantifiziert werden, welche Sensitivität eine Einflussgröße wie die Prozessparameter Spanungsdicke, Schnittgeschwindigkeit und Spanwinkel oder die Geometrie des verwendeten Räumwerkzeugs auf das Bearbeitungsresultat des Werkstücks hat. Dadurch lassen sich sowohl für das Außen- als auch für das Innenräumen Maßnahmen, wie beispielsweise eine Anpassung der Prozessparameter, eine Variation des Räumwerkzeugs oder Modifikationen der Räummaschine, zur Verbesserung des Prozessverhaltens und des erzielten Oberflächenergebnisses ableiten.

Ansprechpartner:

Dr.-Ing. Frederik Zanger

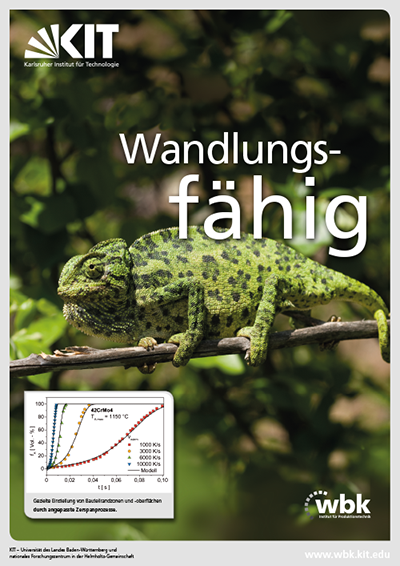

Eine Vielzahl an Materialeigenschaften und -zustände, wie beispielsweise Härte oder Schwingfestigkeit, werden wesentlich durch die Art der Bauteilrandschicht beeinflusst. Eine Veränderung der Werkstückrandschicht kann beispielsweise durch Phasenumwandlungen während eines Zerspanungsprozesses mit hohem thermischem Lastkollektiv entstehen. Dabei können beispielsweise martensitische Umwandlungsergebnisse auftreten, die sich durch hohe Härte auszeichnen, jedoch gleichzeitig spröde und rissanfällig sind, was zu einem Bauteilversagen führen kann. Eine gezielte Einstellbarkeit gewünschter Randschichten durch eine angepasste Prozessführung stellt für die Fertigkeit eines Bauteils einen enormen Gewinn dar. Hierfür müssen Umwandlungsmechanismen und Kompensationsstrategien bekannt sein, weshalb sich das wbk im Rahmen der beiden DFG-Schwerpunktprogramme SPP 1480 und SPP 1551 mit dieser Thematik befasst.

Eine Vielzahl an Materialeigenschaften und -zustände, wie beispielsweise Härte oder Schwingfestigkeit, werden wesentlich durch die Art der Bauteilrandschicht beeinflusst. Eine Veränderung der Werkstückrandschicht kann beispielsweise durch Phasenumwandlungen während eines Zerspanungsprozesses mit hohem thermischem Lastkollektiv entstehen. Dabei können beispielsweise martensitische Umwandlungsergebnisse auftreten, die sich durch hohe Härte auszeichnen, jedoch gleichzeitig spröde und rissanfällig sind, was zu einem Bauteilversagen führen kann. Eine gezielte Einstellbarkeit gewünschter Randschichten durch eine angepasste Prozessführung stellt für die Fertigkeit eines Bauteils einen enormen Gewinn dar. Hierfür müssen Umwandlungsmechanismen und Kompensationsstrategien bekannt sein, weshalb sich das wbk im Rahmen der beiden DFG-Schwerpunktprogramme SPP 1480 und SPP 1551 mit dieser Thematik befasst.

Im Mittelpunkt des SPP 1480 steht die Modellierung, Simulation durch ein flexibles dreidimensionales FEM-Modell und Kompensation mittels gerichteter Prozessführung von thermischen Bearbeitungseinflüssen. Dabei werden die thermischen und mechanischen Lasten berücksichtigt, eine detaillierte thermodynamische Beschreibung verwendet, sowie ein komplexes Reibmodell eingesetzt, um sowohl homogene als auch inhomogene Materialien zu untersuchen. Die simulativ exakte Einbindung der aufheizratenabhängigen Phasenumwandlungen spielt dabei eine übergeordnete Rolle und konnte, wie in nebenstehendem Diagramm aufgezeigt, hervorragend angenähert werden. Weitere Simulationsergebnisse zeigten sehr gute Näherungen für die Umwandlungsergebnisse und Härteverlauf im Vergleich zu Messungen an realen Bauteilen.

Der SPP 1551 hingegen befasst sich mit der gerichteten Entwicklung und Ausbildung nano-kristalliner Randschichten, die zusammen mit den entstehenden Oberflächenstrukturen und chemischen Zusammensetzung im Oberflächenbereich das Reibungs- und Verschleißverhalten maßgeblich beeinflussen sollen. Durch einen zerspanenden Fertigungsprozess konnten gezielt nanokristalline Randschichten generiert werden, wobei die Parameter Schneidkantenverrundung und Schnitttiefe wesentlich sind. Insbesondere eine Mikrogeometrie der Wendeschneidplatte mit hoher Schneidkantenverrundung beeinflusste bei geringen Schnitttiefen die Initiierung starker plastischer Verformungen in der oberflächennahen Randzone des Werkstückes durch das Quetschen des Materials unterhalb der Werkzeugschneide und führt so in den Untersuchungen zur Ausbildung einer nanokristallinen Mikrostruktur innerhalb der Werkstückrandschicht.

Ansprechpartner:

Dipl.-Ing. Michael Gerstenmeyer

M.Sc. Eric Segebade

Dr.-Ing. Frederik Zanger