Gesamtbeschreibung

Bei der Herstellung von leichten Wellen, Rohren und Profilen werden aufgrund der besseren dichtespezifischen Eigenschaften häufig Hohlstrukturen aus Faserverstärktem Kunststoff (FVK) verwendet. Für Anwendungen mit einer lokal hohen Funktionsdichte ist der reine FVK-Einsatz jedoch nicht zielführend. So sind beispielsweise in der Getriebetechnik metallische Anschluss- und Befestigungselemente (Lagersitze, Sicherungsringe, Wellenmuttern u.ä.) notwendig, um Zahnräder und Lagerelemente usw. betreiben zu können. Im Sinne des Leichtbaus sind für derartige Anwendungen Hybridverbunde mit einer hohlen CFK-Grundstruktur und lokalen Metallelementen in Bereichen hoher Funktionsdichte optimal. Ein vielversprechender Ansatz ist die Herstellung dieser Hybride durch das Schleuderverfahren.

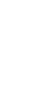

Unter dem Schleuderverfahren für FVK-Metall-Profile wird ein Fertigungsprozess verstanden, bei dem spanend bearbeitete, metallische Elemente mit einer trockenen Endlosfaserstruktur vormontiert und in eine geschlossene Werkzeugform eingelegt werden. Anschließend wird flüssige Matrix eingegossen und das Werkzeug solange unter hoher Drehzahl rotiert, bis die Faserstruktur vollständig imprägniert und die Matrix ausgehärtet ist. Dieses Verfahren bietet, aufgrund der vergleichsweise kurzen Fließwege, die Möglichkeit kurze Taktzeiten von wenigen Minuten zu realisieren.

Um dieses Potential ausschöpfen zu können, sollen für das Schleuderverfahren von Hybriden die fertigungstechnischen Grundlagen und Verfahrensgrenzen wissenschaftlich untersucht werden. Die Herausforderungen liegen hierbei in der essentiell notwendigen Imprägnierung im Bereich zwischen FVK und Metallstruktur, welche die Lastübertragungszone beider Werkstoffe darstellt. In diesem Bereich ist stets eine Imprägnierung in axialer Richtung notwendig. Berechnungsmodelle, die derartige Imprägniervorgänge beschreiben, sind nach aktuellem Stand unbekannt. Ebenfalls fehlt ein ausreichendes Prozessverständnis, um bspw. ein vollständig blasenfreies Laminat zu erzielen. Die hybride Herstellungsweise erfordert dabei angepasste Entlüftungskonzepte.

Das erarbeitete Prozessverständnis soll experimentell validiert und die Güte des Berechnungsmodells durch einen iterativen Optimierungsansatz zwischen Modellbildung, Verfahrensentwicklung und Validierung sukzessive erhöht werden. Die Erkenntnisse münden in einer Gestaltungsrichtlinie, welchen Anwendern die Auslegung und Fertigung von geschleuderten Hybridbauteilen erleichtert.

Die Verbindung beider Materialien im Herstellungsprozess ermöglicht dabei die fasergerechte, formschlüssige Übertragung von sowohl axialen als auch torsionalen Beanspruchungen. Durch diesen Ansatz sollen kombinierte Lasten, die beispielsweise bei schrägverzahnten Zahnrädern oder angestellten Lagerungen auftreten, sicher übertragen werden. Gegenüber der bislang nachträglich gefügten Herstellung, die derartige Gestaltformen montagebedingt nicht zulässt, können auf diese Weise neue Leichtbaupotentiale erschlossen werden.

Kontakt

wbk Institut für Produktionstechnik

Kaiserstraße 12

76131 Karlsruhe

Fax: +49 (721) 608-45005

Antragsteller:

Prof. Dr.-Ing. Jürgen Fleischer

Tel.: +49 (721) 608-44011

Juergen.Fleischer@kit.edu

Ansprechpartner:

Dipl.-Ing. Simon-Frederik Koch

Tel.: +49 (721) 608-46019

Simon-Frederik.Koch@kit.edu