Gesamtbeschreibung

Der Einsatz von Leichtbautragstrukturen bietet in vielen Anwendungsbereichen die Möglichkeit, eine signifikante Gewichtsreduzierung zu realisieren. Bei der Gestaltung dieser Leichtbautragstrukturen müssen, je nach Einsatzbedingungen, zahlreiche, teilweise gegensätzliche Anforderungen berücksichtigt werden. Eine komplette Substitution eines Werkstoffes als alleinige Maßnahme ist für die konsequente Nutzung des Leichtbaupotenzials meist nicht zielführend. Die optimale Gesamtstruktur besteht vielmehr aus einer hybriden Werkstoffkombination, dem sogenannten Multi-Material-Design. Hybridbauteile, die ein geringes Gewicht mit einer hohen Festigkeit kombinieren, rücken deshalb immer stärker in den Fokus der Automobilindustrie. Ein großes Einsatzpotenzial dieser Bauweise liegt im Bereich der crashbelasteten Strukturen. Die komplexe und kostenintensive Fertigung sowie die Schwierigkeiten bei der Charakterisierung, Simulation und Auslegung der Verbunde mit crashtypischen großen plastischen Verformungen behindern jedoch derzeit nocheinen breiteren Einsatz in der Serienfertigung.

Zielstellung des Gemeinschaftsprojektes „Umformend hergestellte intrinsische Hybridverbunde für crashbelastete Strukturbauteile“ ist daher die Entwicklung eines robusten, serientauglichen Herstellungsprozesses, der auf der Genese des Verbundes und der gleichzeitigen Einstellung der Bauteilgeometrie in einem kombinierten Umformvorgang basiert. Der untersuchte Hybridverbund besteht aus einer endlosfaserverstärkten Kunststoffmatrix in die ein metallischer Einleger eingebracht wird. Die kritische StelleSchwachstelle eines solchen Hybridverbundes ist meist das Interface zwischen Metall und Kunststoff. Zur Verbesserung der Anbindung wird eine Kombination aus Form- und Stoffschluss angestrebt. Dabei wird der Formschluss durch die Ausformung von Formschlusselementen aus dem metallischen Einleger während des Umformprozesses zur Bauteilgeometrieerstellung erzeugt und der Stoffschluss durch eine Beschichtung des metallischen Einlegersrealisiert. Diese so gefertigte Verbundkomponente wird im Hinblick auf große plastische Verformungen und hohe Dehnraten optimiert.

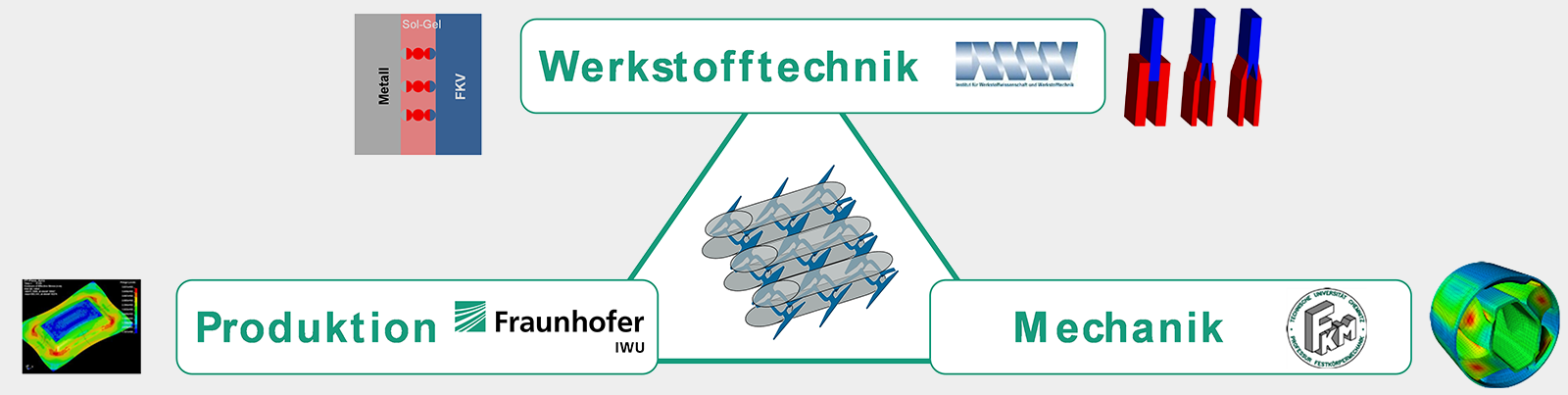

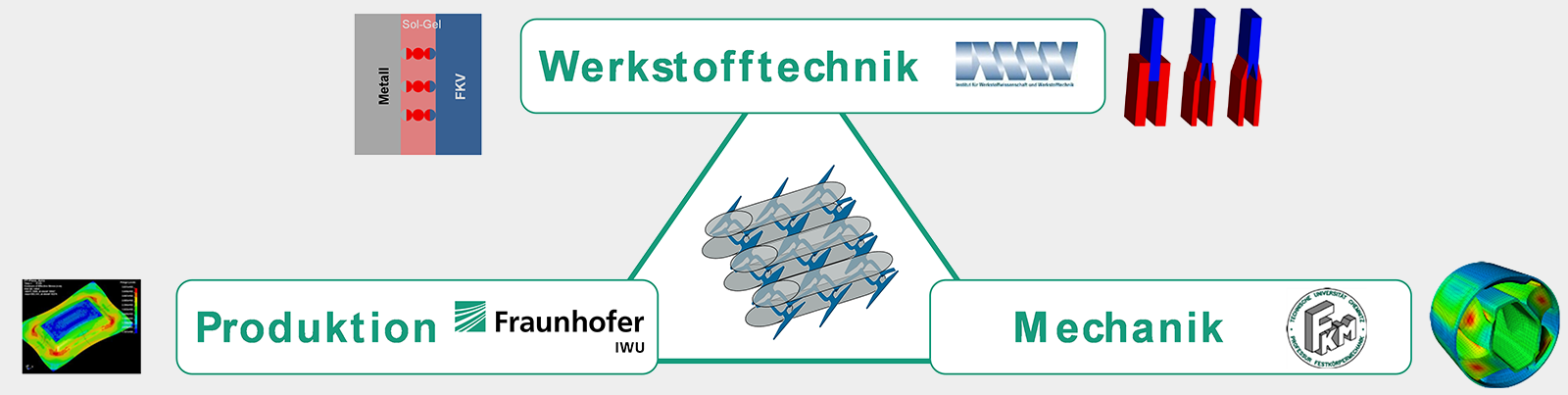

Zentrale Zielstellungen bei dem durch die Professur Festkörpermechanik, die Professur Oberflächentechnik und Funktionswerkstoffe, dem Lehrstuhl für Werkstofftechnik sowie dem Fraunhofer IWU durchgeführten Projekt sind (vgl. Abbildung):

- robuste, serientaugliche Herstellung eines hinsichtlich großer plastischer Verformungen und hohen Dehnraten optimierten Hybridverbundbauteils

- Entwicklung eines chemisch und mechanisch kompatiblen Interface zur optimierten FVK/Metall-Anbindung

- Charakterisierung der Grenzschicht bei großen plastischen Verformungen und hohen Dehnraten

- Designoptimierung intrinsischer Hybridverbunde anhand präziser Materialmodelle und festkörpermechanischer Simulationen

Teilbeschreibung

Produktion

Im Teilprojekt „Produktion“ steht die robuste, serientaugliche Herstellung und gleichzeitige Formgebung des intrinsischen Hybridverbunds im Fokus. Die Herausforderung bei dem Herstellungsprozess ist die Umformung auf 2 Skalenebenen. Dabei werden in einem kombinierten Prozess auf der Mesoebene Formschlusselemente aus dem metallischen Einleger ausgeformt und auf der Makroebene erfolgt die Einstellung der Bauteilgeometrie. Die auf der Mesoebene ausgeformten Formschlusselemente sorgen für eine mechanische Verklammerung zwischen dem metallischem Einleger und dem faserverstärkten Kunststoff. Basierte die Schichthaftung bei konventionellen laminaren Verbundwerkstoffen vorrangig auf der in der Grenzschicht wirkenden Adhäsion, soll durch den zusätzlichen Formschluss eine erhöhte Energiedissipation bei einer Crashbelastung erreicht werden.

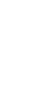

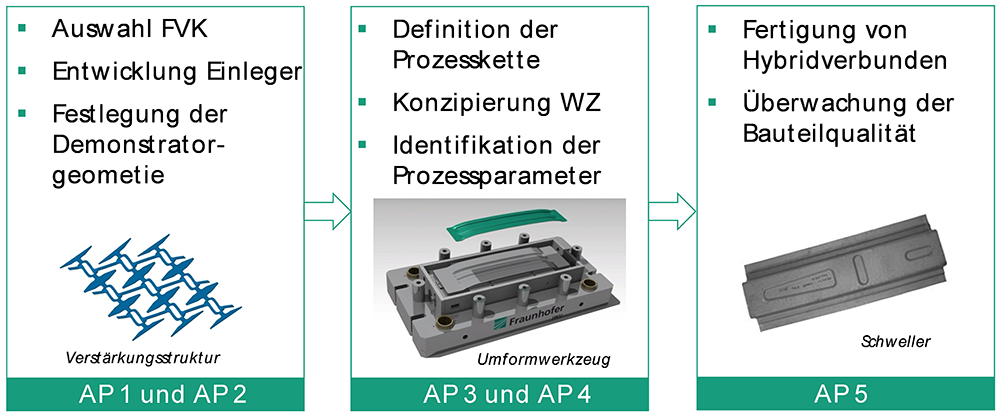

Im ersten Arbeitspunkt werden die Versuchswerkstoffe für Matrix und Einleger auf der Basis von Stichversuchen ausgewählt und die Geometrie für ein anwendungsorientiertes Demonstratorbauteil festgelegt (Makroebene). Schwerpunkt im Arbeitspaket 2 ist die skalenübergreifende Entwicklung der Einlegergeometrie. Diese muss so gestaltet werden, dass zum einen die Ausformung der Formschlusselemente (Mesoebene) ermöglicht wird und zum anderen eine Beschichtung des Einlegers zur Oberflächenmodifikation (Mikroebene) realisiert werden kann. In den nachfolgenden Arbeitspaketen erfolgt die Gestaltung des kombinierten Umformprozesses. Dazu wird zuerst ein entsprechendes Umformwerkzeug konstruiert, gefertigt und in Betrieb genommen. Nachfolgend werden die Prozessparameter für einen robusten Umformprozess identifiziert. Diese sind unter anderem die Temperatur des Werkzeugs und der Halbzeuge sowie die Kräfte und Haltezeiten der Presse. Parallel dazu erfolgt eine erste Bewertung der Verbundqualität im Hinblick auf Maßhaltigkeit des Bauteils, das Vorhandensein von Imperfektionen (z.B. Faserondulationen, Winkelverschiebungen, Faltenbildung) und der Interfaceausbildung. Im letzten Arbeitspunkt erfolgt die Fertigung von Hybridverbundbauteilen um die Robustheit des Prozess unter seriennahen Bedingungen nachzuweisen.

Schematische Darstellung des Projektablaufs

Schematische Darstellung des Projektablaufs

Kontakt

Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik

Reichenhainer Straße 88

09126 Chemnitz

Antragsteller:

Prof. Dr.-Ing. Welf-Guntram Drossel

Institutsleiter (geschäftsführend)

Tel.: +49 (371) 5397-1400

welf-guntram.drossel@iwu.fraunhofer.de

Ansprechpartner:

Dipl.-Ing. Matthias Riemer

Gruppe Hybride Umformverfahren

Tel.: +49 (371) 5397-1072

matthias.riemer@iwu.fraunhofer.de

Werkstoffkunde

Schematische Darstellung des Projektablaufs

Bei intrinsischen Hybriden aus faserverstärktem Kunststoff und metallischen Komponenten ist die Grenzfläche zwischen den Hybridpartnern sehr häufig der die Bauteilfestigkeit bestimmende Faktor. Aus diesem Grund stehen die mechanischen Eigenschaften der Grenzfläche bzw. die bei der Belastung und beim Versagen darin ablaufenden mikrostrukturellen Prozesse im Vordergrund des wissenschaftlichen Interesses. Für die Beschreibung der Festigkeit und des Versagensverhaltens von hybriden Bauweisen ist es notwendig, die relevanten werkstoffphysikalischen Prozesse der charakteristischen Grenzflächen zu verstehen.

Schematische Darstellung des Projektablaufs

Bei intrinsischen Hybriden aus faserverstärktem Kunststoff und metallischen Komponenten ist die Grenzfläche zwischen den Hybridpartnern sehr häufig der die Bauteilfestigkeit bestimmende Faktor. Aus diesem Grund stehen die mechanischen Eigenschaften der Grenzfläche bzw. die bei der Belastung und beim Versagen darin ablaufenden mikrostrukturellen Prozesse im Vordergrund des wissenschaftlichen Interesses. Für die Beschreibung der Festigkeit und des Versagensverhaltens von hybriden Bauweisen ist es notwendig, die relevanten werkstoffphysikalischen Prozesse der charakteristischen Grenzflächen zu verstehen.

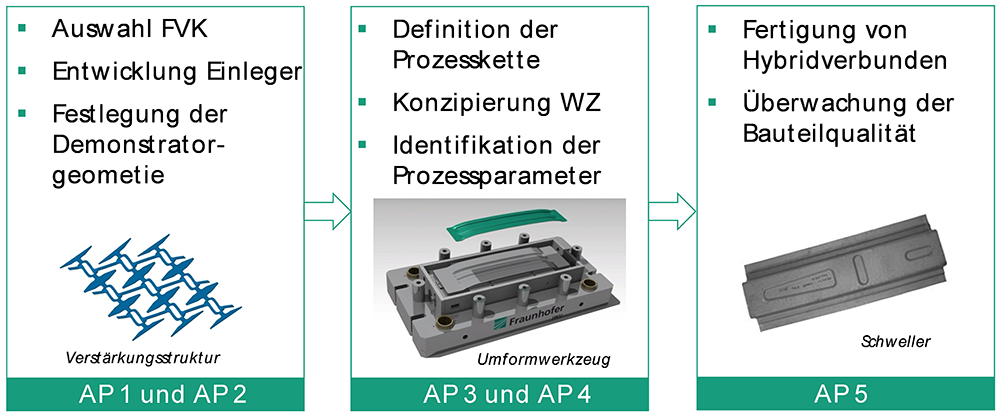

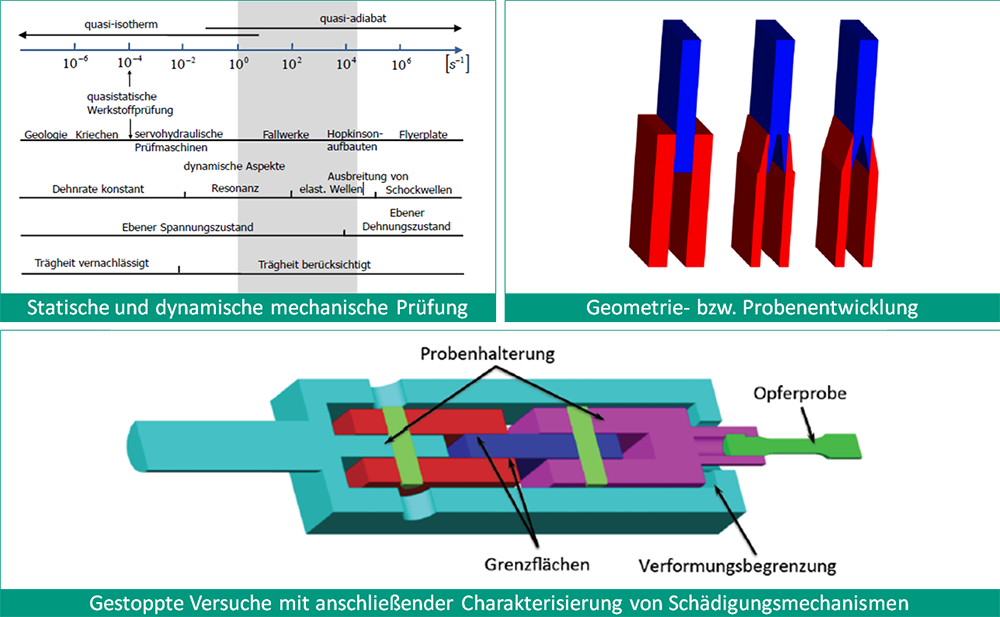

In den ersten beiden Arbeitsphasen ist es somit notwendig die hybriden Grenzflächen hinsichtlich ihrer mechanischen Eigenschaften genau zu charakterisieren. Ein übergeordnetes Ziel besteht darin, diese mechanischen Eigenschaften in Verbindung mit denjenigen werkstoffphysikalischen Prozessen zu bringen, die charakteristisch für das jeweilige Interfacekonzept (verschiedene Beschichtungen, mechanische Verklammerungen, etc.) sind. Da sich die Verformungs- und Schädigungsmechanismen bei (quasi-)statischen und hochdynamischen Crashbelastungen grundsätzlich unterscheiden, ist eine differenzierte Herangehensweise erforderlich. Ausgehend von experimentellen Untersuchungen an den Grundkomponenten (Fasern, Kunststoff, Metall) und vereinfachten Proben des Gesamtverbundes sollen in den ersten beiden Arbeitspaketen zunächst die das Verbundverhalten kennzeichnenden Abläufe in Abhängigkeit der Belastungsgeschwindigkeit identifiziert und grundlegende Schädigungsmechanismen identifiziert werden. Dabei werden einige Besonderheiten und dynamische Effekte für die Prüfaufbauten und die Probenformen beachtet.

Insbesondere in Versuchen mit hohen Dehnraten treten diverse Probleme auf, die es erschweren, die Interface Eigenschaften wirklich losgelöst von der Probengeometrie zu ermitteln, weshalb spezielle Probenformen zur Prüfung der Grenzflächen nötig sind. Somit besteht in der dritten Phase das Ziel, Proben zu entwickeln, die eine homogene Spannungsverteilung ermöglichen und dabei keinen bzw. einen bekannten (und somit korrigierbaren) Einfluss auf die Impulsform des Auswertesignals des SHPB nehmen. Neben der Ausbreitung elastischer Wellen müssen auch Trägheitseffekte, Impedanzänderungen (wegen lokaler Steifigkeitsänderung der unterschiedlichen Fügepartner) und Wellendispersionseffekte berücksichtigt werden.

Um die Schädigungsvorgänge an der Grenzfläche untersuchen zu können, müssen die in vorherigen Arbeitsphasen durchgeführten Experimente zu jedem Zeitpunkt unterbrochen werden können, ohne dass dabei eine weitere Schädigung des Interfaces auftritt. Neben den einfach zu unterbrechenden quasistatischen Messungen muss sichergestellt werden, dass auch bei höheren Belastungsgeschwindigkeiten (bis 20 m/s) die Versuche gestoppt werden können. Somit wird erreicht, dass keine Wellen so reflektiert werden, dass sie die zu untersuchende Grenzfläche nach Unterbrechung der Relativbewegung der beiden Probenhälften erneut passieren und so das Interface weiterschädigen. Bei den dynamischen Versuchen soll dies mittels speziellen Verformungsbegrenzenden Elementen geschehen. Für metallische Proben ist dieses Verfahren erprobt, es gilt dies in diesem Arbeitspaket auf den vorliegenden Hybridverbund zu übertragen.

In der letzten Arbeitsphase werden die verschiedenen Formen der Schädigung an den Metall-Kunstoffverbund-Interfaces systematisch werkstoffmechanisch und mikrostrukturell analysiert. Dazu werden die Ausgangsmikrostrukturen (vor der mechanischen Prüfung) am Interface und in der näheren Umgebung des Interfaces charakterisiert. Zur Analyse der Grenzflächenfestigkeiten und den konkreten Schädigungsmechanismen unter den verschiedenen mechanischen Lastfällen werden die in den verschiedenen Phasen geprüften Proben materialographisch präpariert und später an REM, TEM, STEM charakterisiert.

Kontakt

Technische Universität Chemnitz

Professur Werkstofftechnik

Erfenschlager Str. 73

09125 Chemnitz

Antragsteller:

Prof. Dr.-Ing. habil. Martin F.-X. Wagner

martin.wagner@mb.tu-chemnitz.de

Tel.: +49 (371) 531-38683

Ansprechpartner:

Dipl.-Ing. Semen Sharafiev

semen.sharafiev@mb.tu-chemnitz.de

Tel.: +49 (371) 531-32641

Mechanik

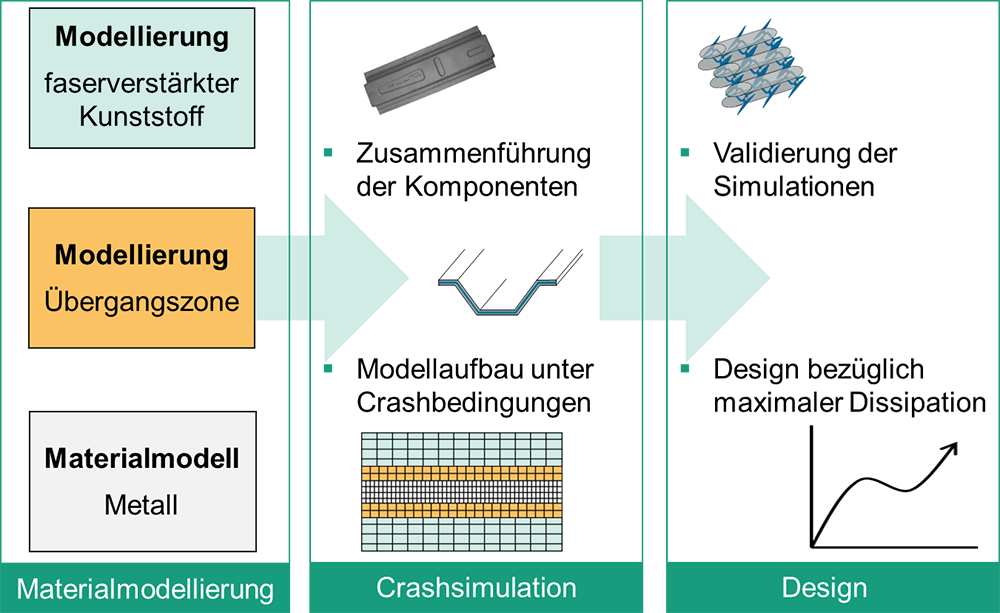

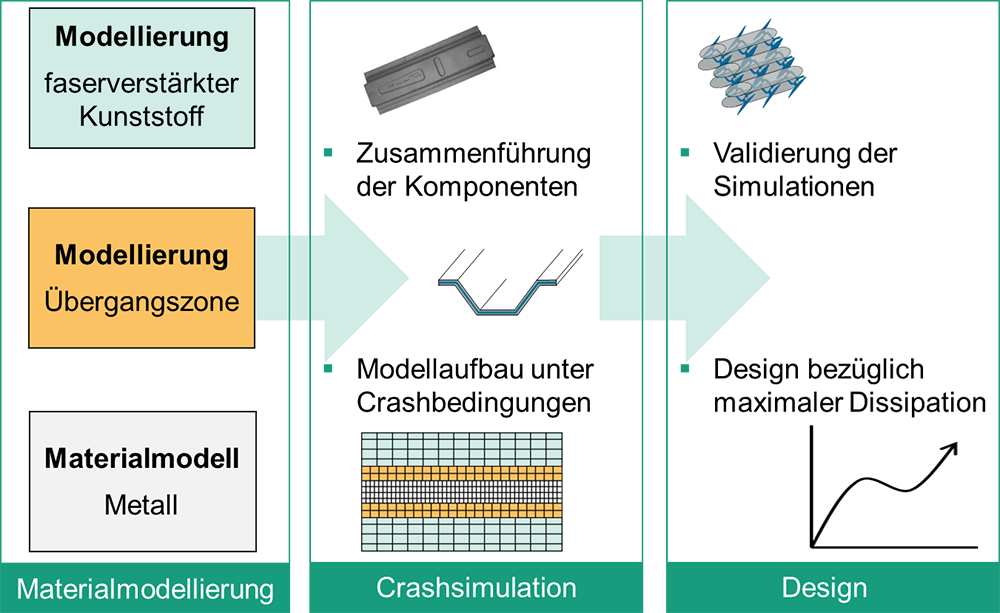

Im Rahmen des Teilgebietes „Mechanik“ wird das Verhalten des intrinsischen Hybridverbundes unter Crashbelastung simuliert. Die Ergebnisse dieses Teilvorhabens dienen als Grundlage für die Erarbeitung von Designvorschlägen zur Optimierung des Strukturbauteils.

Innerhalb des ersten Arbeitsbereiches wird ein viskoplastisches Materialmodell für unverstärkten Kunststoff bei großen Deformationen konzipiert und in ein kommerzielles Finite-Elemente-Programm implementiert. Anhand der von dem Projektpartner „Werkstofftechnik“ bereitgestellten Charakterisierungsdaten werden anschließend die Materialparameter des eingesetzten Kunststoffes identifiziert.

Zur Erfassung der Faserverstärkung wird in dem zweiten Arbeitsbereich das Modell erweitert und ein homogenisiertes, stark anisotropes Stoffgesetz entwickelt. Die anschließende Identifikation der Materialparameter erfolgt anhand Vergleichssimulationen an repräsentativen Volumenelementen. Das hierzu gewählte Vorgehen bietet den Vorteil, unterschiedliche Faser-Matrix-Konstellationen untersuchen und für einen möglichen Einsatz innerhalb der Hybridstruktur bewerten zu können.

Ein ähnliches Vorgehen wird für die Charakterisierung der Übergangszone zwischen Kunststoff und Metall mit gradierten Zwischenschichten und mechanischen Verklammerungen angewendet. Unter Beachtung der Forschungsergebnisse des Projektpartners „Oberflächentechnik“ soll auch hierzu ein homogenisiertes Materialmodell verwendet und die zugehörigen Materialparameter simulativ bestimmt werden.

In dem vierten Arbeitsbereich werden die einzelnen Komponenten in Abstimmung mit dem vom Projektpartner „Fertigung“ erarbeiteten Details zu einem Modell der Hybridstruktur zusammengeführt. Dabei wird für die Modellierung der metallischen Komponente ein entsprechendes viskoplastisches Materialmodell eingesetzt. Schließlich erfolgt die Simulation des Verhaltens des Strukturbauteils unter Crashbelastung.

Die Simulationsergebnisse werden in dem fünften Arbeitsbereich mit den Ergebnissen der von dem Projektpartner „Werkstofftechnik“ durchgeführten Crashversuche validiert. Gemeinsam mit dem Projektpartner „Fertigung“ werden abschließend Vorschläge erarbeitet, um das Design der intrinsischen Hybridstruktur hinsichtlich maximaler Energiedissipation optimieren zu können.

Die wissenschaftliche Herausforderung des Teilgebietes „Mechanik“ besteht in der gekoppelten Simulation großer plastischer Deformationen des Kunststoffes und des Metalls im Verbund. Während der gesamten Projektlaufzeit bieten die Ergebnisse jedes Teilschrittes die Möglichkeit Optimierungsbedarf an der Hybridstruktur zu erkennen und entsprechende Maßnahmen zur Verbesserung des Crashverhaltens zu entwickeln.

Kontakt

Technische Universität Chemnitz

Professur Festkörpermechanik

Reichenhainer Straße 70

09126 Chemnitz

www.tu-chemnitz.de/mb/FestKoerpMech/

Antragsteller:

Prof. Dr.-Ing. habil. Jörn Ihlemann

Tel.: +49 (371) 531-36946

Fax: +49 (371) 531-23419

joern.ihlemann@mb.tu-chemnitz.de

Ansprechpartner:

Robert Kießling M. Sc.

Tel.: +49 (371) 531-34652

Fax: +49 (371) 531-834652

robert.kiessling@mb.tu-chemnitz.de

Oberflächentechnik

OF-Modifikation für Interfacekompatibilität

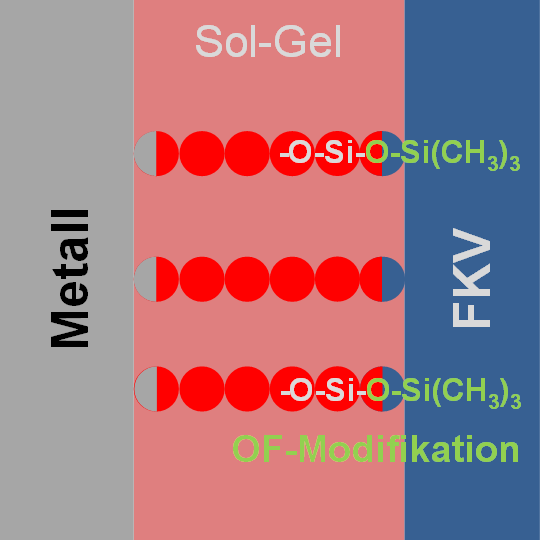

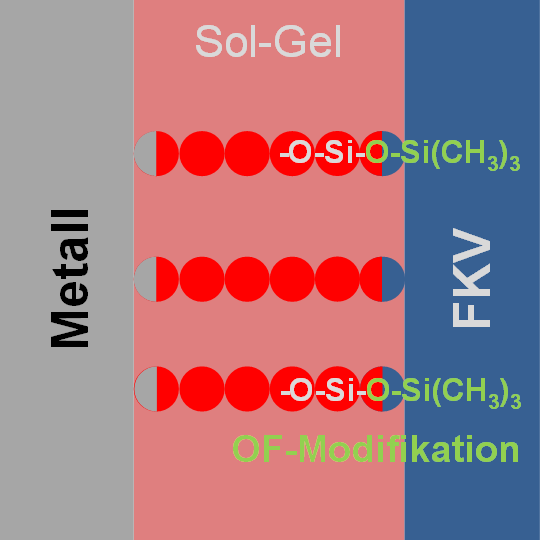

Um das heterogene Stoffsystem von Metallinsert und faserverstärkten Polymermatrixverbund werkstofftechnisch kompatibel zu gestalten ist es nötig, ein geeignetes Interface zu erzeugen. Dadurch soll einerseits die Haftung zwischen Matrixmaterial und Metallsubstrat verbessert und andererseits das Korrosionspotenzial der Einzelkomponenten voneinander entkoppelt werden. Als Korrosionsbarriere bieten sich Sol-Gel Schichten an, die eine außerordentlich gute Haftung auf Metallsubstraten aufweisen und dichte Schichten bilden. Die Herausforderung liegt hierbei in der Entwicklung einer Rezeptur zur Beschichtung der noch nicht umgeformten Bauteilkomponente, durch die eine Sol-Gel Schicht mit der für den Umformprozess erforderlichen Duktilität erzeugt werden kann.

OF-Modifikation für Interfacekompatibilität

Um das heterogene Stoffsystem von Metallinsert und faserverstärkten Polymermatrixverbund werkstofftechnisch kompatibel zu gestalten ist es nötig, ein geeignetes Interface zu erzeugen. Dadurch soll einerseits die Haftung zwischen Matrixmaterial und Metallsubstrat verbessert und andererseits das Korrosionspotenzial der Einzelkomponenten voneinander entkoppelt werden. Als Korrosionsbarriere bieten sich Sol-Gel Schichten an, die eine außerordentlich gute Haftung auf Metallsubstraten aufweisen und dichte Schichten bilden. Die Herausforderung liegt hierbei in der Entwicklung einer Rezeptur zur Beschichtung der noch nicht umgeformten Bauteilkomponente, durch die eine Sol-Gel Schicht mit der für den Umformprozess erforderlichen Duktilität erzeugt werden kann.

Die Benetzbarkeit der Oberfläche der Sol-Gel Schicht ist durch einen weiteren Hydrolyseschritt variierbar, bspw. In Form von alkylgruppenreichen Silikaten die an die Oberfläche anknüpfen. Diese verleihen der Sol-Gel Schicht einen ausgesprochen hydrophoben/oleophilen Charakter, was die Benetzbarkeit mit thermoplastischen Polymeren fördert und zu einem größtmöglichen Stoffschluss beider Fügepartner im hybriden Verbund beiträgt. Die Herausforderung bei der Erzeugung geeigneter Schichtsysteme zur Erzielung maximaler Haftung liegt dabei in der Kombination der vorgestellten Beschichtungs- und Funktionalisierungsverfahren sowie der Validierung der mechanischen und korrosiven Eigenschaften.

Der Arbeitsplan zur Erfüllung des Projektinhaltes sieht vor geeignete Sol-Gel-Systeme bezüglich der gewählten Verbundkomponenten zu validieren. Dabei wird auf mechanische Prüfmethoden wie Stirnabzugstest, Scherzugtest und Biegeversuch zurückgegriffen. Im Anschluss werden die Prozessparameter für den Beschichtungsprozess näher untersucht und unter der Maßgabe der höchsten Korrosionsstabilität am umgeformten und nicht umgeformten Bauteil für die Verbundherstellung festgelegt. Probenkörper der erzeugten Hybridverbunde werden anschließend mechanisch bezüglich der wichtigen Interface-Variable Haftfestigkeit charakterisiert. Ein Ansatz zur Überführung der gewonnenen Ergebnisse soll durch die Erarbeitung eines neuronalen Netzes zur Parameteridentifikation gegeben werden.

Kontakt

Technische Universität Chemnitz

Professur Oberflächentechnik/Funktionswerkstoffe

Erfenschlager Str. 73

09125 Chemnitz

Antragsteller:

Prof. Dr.-Ing. habil. Thomas Lampke

Tel.: +49 (371) 531-36163

Fax: +49 (371) 531- 23819

thomas.lampke@mb.tu-chemnitz.de

Ansprechpartner:

Dr. rer. nat. Ingolf Scharf

Tel.: +49 (371) 531-35189

ingolf.scharf@mb.tu-chemnitz.de