Gesamtbeschreibung

Der RTM-Prozess ermöglicht die Herstellung von intrinsisch gefügten, endlosfaserverstärkten Hybridbauteilen, indem Metalleinleger kraft- und formschlüssig in FVK-Bauteile eingebettet werden. Derzeit fehlen allerdings notwendige Methoden zur Charakterisierung, Modellbildung, Simulation und Dimensionierung solcher Bauteile.

Da die Herleitung dieser Methoden aufgrund der sehr komplexen Prozesse direkt – d.h. anhand veritabler Hybridstrukturen – nur schwer zu erreichen ist, soll in diesem Projekt zunächst das Grundlagenwissen anhand eingebetteter Krafteinleitungselemente (sog. Inserts) erarbeitet werden. Bei der intrinsischen Hybridisierung mit Inserts treten dabei dieselben Effekte und Fragestellungen wie bei der intrinsischen Herstellung integraler Hybridstrukturen auf. Aufgrund der einfacheren Strukturen lässt sich das notwendige Grundlagenwissen allerdings leichter erschließen. So sollen im Projekt anhand von experimentellen Untersuchungen und einer simulativen Modellierung ein grundsätzliches Verständnis der bei der Fertigung ablaufenden Prozesse geschaffen werden. Des Weiteren werden durch eine werkstoffkundliche Charakterisierung die Prozess-Eigenschaftsbeziehungen und das Schädigungsverhaltens untersucht.

Aufbauend auf dem geschaffenen Grundlagenwissen soll im Laufe des Projektes die Komplexität der metallischen Inserts schrittweise gesteigert werden. In einem ersten Schritt werden Geometrie und Oberflächeneigenschaften üblicher Krafteinleitungselemente angepasst, um die Einleitung struktureller Lasten zu ermöglichen. Anschließend soll die derzeit punktuelle Krafteinleitung in die eingebetteten Metallbleche durch eine lineare Krafteinleitung ersetzt werden. Neben der Möglichkeit der Einleitung höherer Lasten dient dies zudem als Übergang hin zu lasttragenden Hybridstrukturen, die in der zweiten Phase des Schwerpunktprogrammes betrachtet werden sollen. Bei diesen Strukturen soll der metallische Einleger nicht nur der Lasteinleitung in FVK-Bauteile dienen, sondern auch selbst eine tragende Funktion im Bauteil übernehmen.

Teilbeschreibung

Produktion

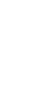

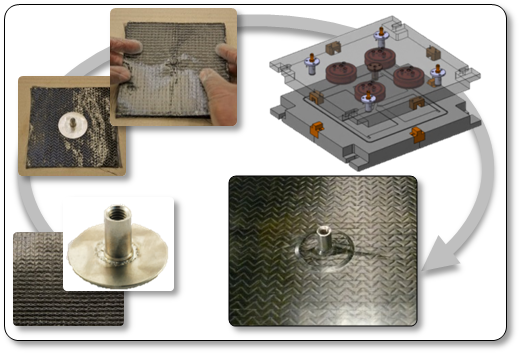

Prozesskette zur Herstellung der Hybridbauteile

Prozesskette zur Herstellung der Hybridbauteile

Im Bereich der Produktionstechnik soll zunächst das Einbringen metallischer Elemente im RTM-Prozess untersucht werden. Hierfür wird zum einen die Integration der Elemente bei Preforming der textilen Halbzeuge betrachtet. Zum anderen sollen durch experimentelle Untersuchungen zur Infiltration hybrider Bauteile geeignete Prozessparameter identifiziert und Grenzen für die Herstellung aufgezeigt werden.

Weitere Untersuchungen beschäftigen sich mit der Geometrie der metallischen Einlegeelemente. Zunächst soll die Geometrie einfacher Insertelemente mit einer punktförmigen Lasteinleitung in die Fußplatte hinsichtlich Integrierbarkeit ins Preform, Infiltrierbarkeit sowie Belastbarkeit verbessert werden. Basierend auf den Ergebnissen sollen anschließend geeignete Geometrien für Elemente mit einer linienförmigen Lasteinleitung in die Fußplatte der Elemente abgeleitet werden.

Antragsteller

Prof. Dr.-Ing. Jürgen Fleischer

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

www.wbk.kit.edu

Ansprechpartner

Dipl.-Ing. Johannes Gebhardt

Tel.: +49 (721) 608-44295

Johannes.Gebhardt@kit.edu

Werkstoffkunde

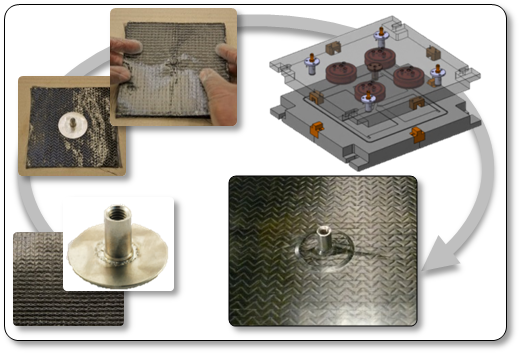

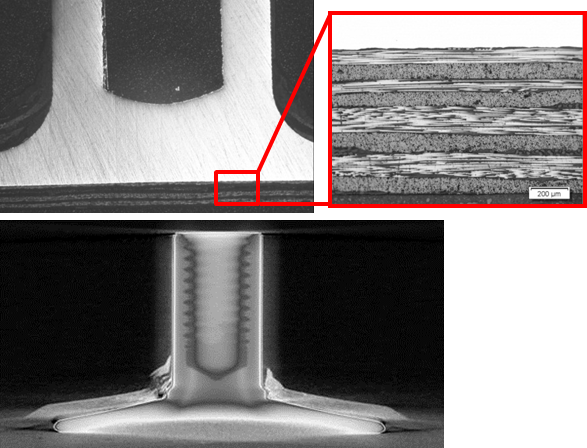

Die werkstoffkundliche Betrachtung der Hybridbauteile beinhaltet neben der Materialprüfung sowohl die Strukturuntersuchung, als auch die Schädigungsentwicklung. Für die modellmäßige Beschreibung der Verbundeigenschaften ist es zunächst notwendig die mechanischen Eigenschaften der Grundkomponenten zu bestimmen. Im weiteren Verlauf erfolgt die Entwicklung und Durchführung einer Prüfstrategie zur Betrachtung der Grenzfläche zwischen Faserverbund und Metall. Zur Grenzflächenoptimierung kommen dabei verschiedene Methoden zum Einsatz.

Die Beurteilung der Bauteilqualität in Abhängigkeit der RTM-Prozessparameter soll unter Zuhilfenahme mechanischer Prüfungen bei zunächst quasistatischer Beanspruchung durchgeführt werden. Um die Bestimmung des Rissfortschritts zu ermöglichen, soll ein Testverfahren entwickelt werden, um Aussagen über das Schädigungsverhalten des Verbundes treffen zu können. Die Nachvollziehbarkeit des Schädigungsverhaltens wird dabei durch die Kombination der Versuche mit der in-situ Computertomographie ermöglicht.

Zur Simulation typischer Anwendungsfälle erfolgt insbesondere in der zweiten Phase des Projektes sowohl die Bestimmung temperaturabhängiger Kennwerte des Verbundes, als auch die Prüfung bei bauteilnaher Beanspruchung. Dazu werden dynamische und zyklische Belastungen geprüft und die Einflüsse durch Feuchte und Temperatur bestimmt.

Schliffbild und CT-Scan eines eingebetteten Inserts

Schliffbild und CT-Scan eines eingebetteten Inserts

Antragsteller

PD Dr.-Ing. Kay A. Weidenmann

Institut für Angewandte Materialien – Werkstoffkunde

Karlsruher Institut für Technologie (KIT)

www.kit.edu

Ansprechpartner

Dipl.-Ing. Florentin Pottmeyer

Tel.: +49 (721) 608-47441

Florentin.Pottmeyer@kit.edu

Mechanik

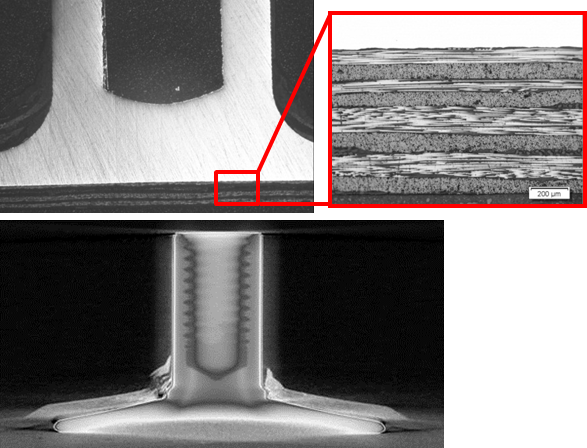

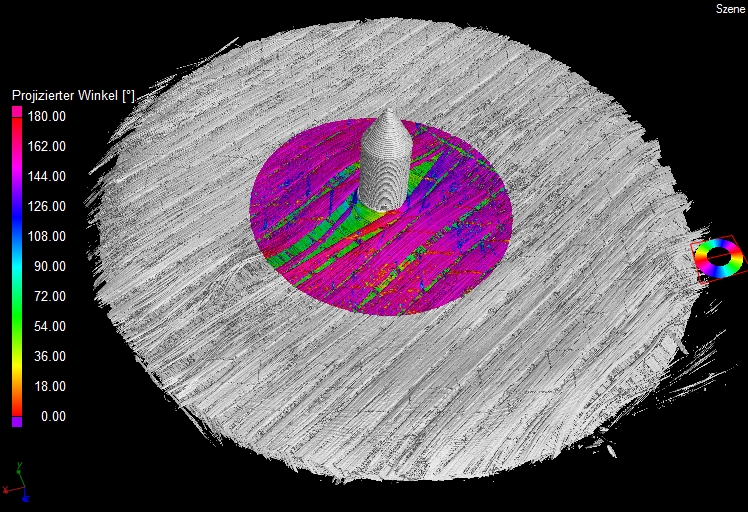

Faserumlenkung um die Buchse eines eingebetteten Inserts

Faserumlenkung um die Buchse eines eingebetteten Inserts

Zur numerischen Modellierung des mechanischen Verhaltens hybrider Bauteile aus CFK und Metall ist es notwendig den Herstellprozess zunächst mit geeigneten Simulationsmethoden zu beschreiben um relevante Prozesseinflüsse zu identifizieren und anschließend in eine Struktursimulation übertragen zu können.

Dafür werden bereits vorhandene Methoden zur Simulation des RTM-Prozesses hinsichtlich der Modellierung des Prozessverhaltens einfacher Insertelemente weiterentwickelt. Im Vordergrund stehen hierbei der Einfluss der lokal gestörten Faserarchitektur auf die Formfüllung und die Berücksichtigung von chemischer Schwindung. Anschließend werden die gewonnen Erkenntnisse und Methoden zur Simulation des Herstellprozesses komplexer hybrider Strukturen im RTM genutzt.

Antragsteller

Prof. Dr.-Ing. Frank Henning

Institut für Fahrzeugsystemtechnik

Karlsruher Institut für Technologie (KIT)

www.kit.edu

Ansprechpartner

Dipl.-Ing. Dino Magagnato

Tel.: +49 (721) 608-41818

Dino.Magagnato@kit.edu