Projektbeschreibung BMBF ProIQ: Adaptive, prozessübergreifende Qualitätsregelkreise mittels photonischer Sensoren zur Identifikation und Qualitätsmessung von Hochpräzisionsbauteilen

Adaptive Produktionsstrategien zur Qualitätssteigerung hochpräziser Produkte

Motivation:

Schlüsselfunktionen in komplexen Baugruppen können häufig nur durch Hochpräzisionsbauteile realisiert werden. Dabei bewegen sich die Hersteller im Spannungsfeld zwischen sehr hohen Qualitätsanforderungen, Kostendruck und steigender Variantenvielfalt. Besonders herausfordernd sind komplexe Bauteilgeometrien mit funktionskritischen Toleranzen < 5 µm, bei denen verfügbare Fertigungsverfahren technologische Grenzen erreichen, bis zu denen eine prozesssichere Fertigung möglich ist.

Ziele:

Im Projekt sollen daher anhand von zwei Anwendungsfällen aus Medizintechnik (Sirona) und Automotive (Bosch mit Zulieferer Mesa Parts) erstmals adaptive Produktionsstrategien werks- und unternehmensübergreifend angewandt werden, um Qualität und Ausbringungsrate gleichzeitig zu steigern.

Optische Sensoren als Enabler für prozessübergreifende Qualitätsregelkreise

Lösungsweg:

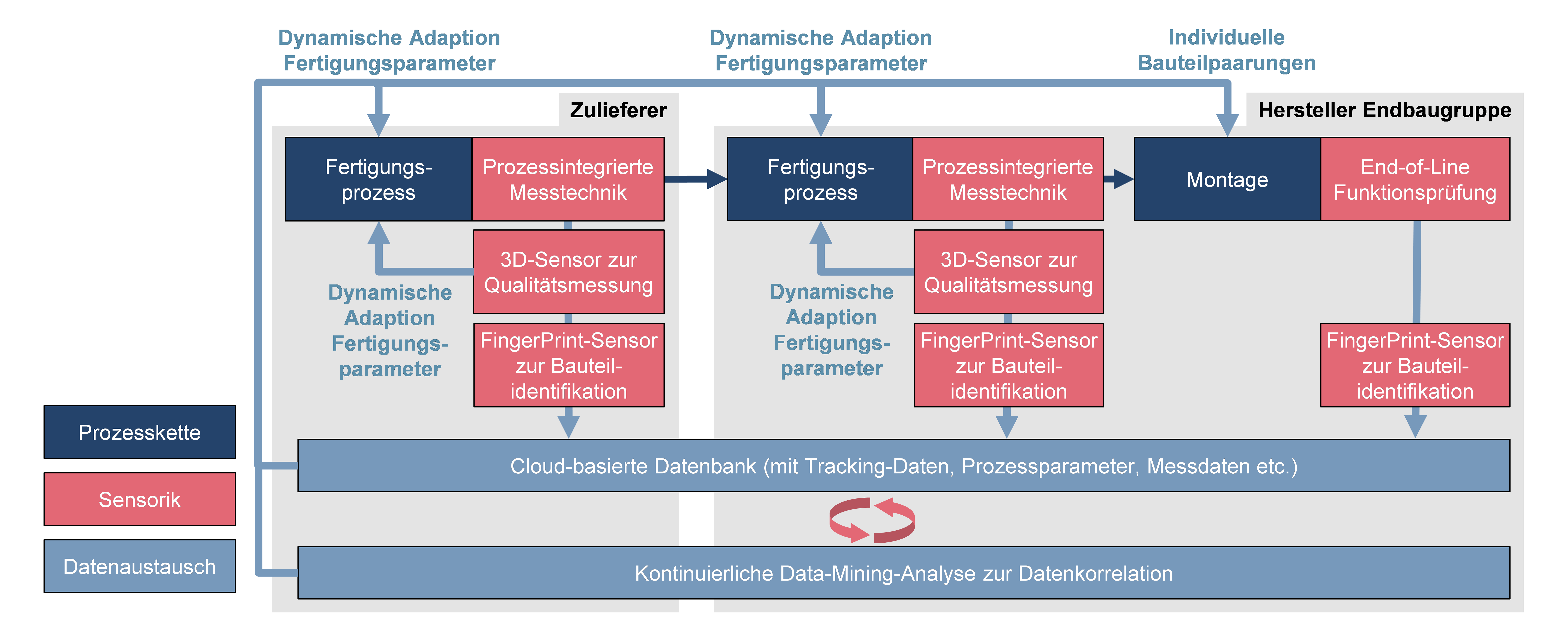

Um über komplexe Prozessketten teilweise sogar werksübergreifend adaptiv in Fertigungsprozesse eingreifen zu können, müssen zwei Voraussetzungen erfüllt sein: Zum einen müssen kritische Geometrien an 100% der Bauteile in der Linie mit der notwendigen Genauigkeit gemessen werden. Zum anderen müssen die Bauteile über die weitere Prozesskette hinweg bis zur fertigen Baugruppe individuell verfolgt werden. Das Projekt ProIQ setzt an diesen Stellen mit der Realisierung modularer Lösungen zur prozessintegrierten Applikation des optischen 3D-Fokus-Variation-Verfahrens (Firma Alicona) der bauteilindividuellen Rückverfolgung und Messwertspeicherung mittels FingerPrint-Technologie (Fraunhofer IPM, Jeodx) an. Auf Basis der hierdurch ermöglichten bauteilindividuellen Zuordnung von Messdaten werden verschiedene adaptive Produktionsstrategien für Hochpräzisionsprodukte entwickelt (wbk). Die Qualität steigt, der Ausschuss sinkt.

Ergebnis:

Der Nachweis der Machbarkeit erfolgt anhand von Demonstratoren, die direkt in der Serienproduktion bei den beteiligten Unternehmen an Hochleistungs-Mikro-Getriebebauteilen für Dental-Instrumente bei Sirona und Präzisions-Injektorbauteilen bei Bosch mit Zulieferer Mesa Parts evaluiert werden. Die ausgewählten Musterbauteile haben gezielt sehr unterschiedliche Geometrien und Oberflächen, woran die Übertragbarkeit auf andere Prozessketten erforscht und demonstriert wird.

| Laufzeit: 01.07.2018 – 30.06.2021 | Fördervolumen: ca. 2 Mio. € | Förderkennzeichen: 13N14647 |