Projektbeschreibung AutoLern: Selbstlernende Werkzeugmaschinen für eine hocheffiziente Produktion

Ausgangslage:

Um die Nachfrage nach qualitativ hochwertigen Produkten effizient befriedigen zu können, sind Unternehmen gezwungen, über neue und innovative Wege zur Optimierung ihrer Produktion nachzudenken. Der Maschinen- und Anlagenbau muss hierfür entsprechende Produktionsmittel und Services anbieten, die über den klassischen Maschinenbau hinausgehen. Ein Bereich, der nicht nur eine Antwort auf viele der alten und neuen Herausforderungen der Fertigung verspricht, sondern sich auch durch vielversprechende Ergebnisse sowie der Möglichkeit zur breiten Nutzbarkeit rasant entwickelt hat, ist die künstliche Intelligenz. Durch die wachsende Zahl der Prozessdaten können Prozesse hinsichtlich bestimmter Einflussfaktoren modelliert und optimiert werden. Allerdings ist eine Maschine beim Kunden wechselnden Randbedingungen ausgesetzt, wodurch die Modellvalidität abnimmt. Für den langfristigen Betrieb der Modelle fehlen Methodiken zur Erkennung nachlassender Modellvalidität und einer effizienten Anpassung der Modelle auf wechselnde Randbedingungen.

Ziel:

Das übergeordnete Ziel des Vorhabens ist es, Methoden für selbstlernende Werkzeugmaschinen zu entwickeln. Die Modelle sollen in der Lage sein, ihre Validität auf Basis von im Betrieb gesammelten Daten zu überprüfen und sich an veränderte Randbedingungen anzupassen. Dadurch soll die selbstlernende Werkzeugmaschine auch bei Veränderungen von Anlagenkomponenten, der Eigenschaften des Rohmaterials und der Umweltbedingungen eine gleichbleibend hohe Produktqualität bei erhöhter Anlagenverfügbarkeit gewährleisten. Mit neu entwickelten Metriken sollen sowohl die Gültigkeit der Modellvorhersage quantifiziert als auch die Ursachen für Modellabweichungen transparent aufgezeigt werden, wodurch objektiv der Zeitpunkt zum Nachtrainieren ermittelt wird. Durch die entwickelten Methodiken soll der Anlagenbediener befähigt werden, ein autonomes Nachtrainieren des Modells anzustoßen oder das Modell manuell nachzutrainieren.

Vorgehen:

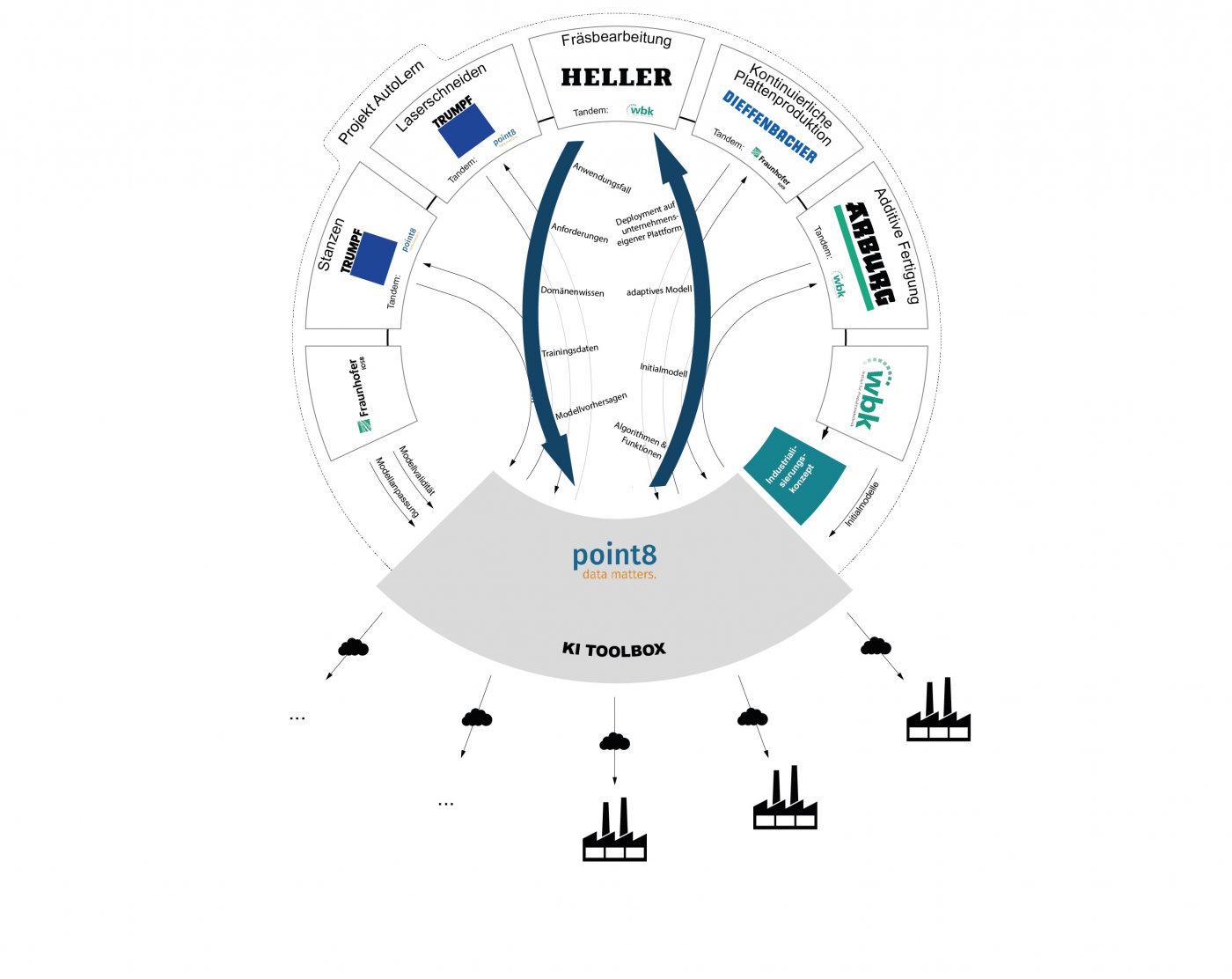

Zunächst werden im ersten Arbeitspaket (AP) die bereits bestehenden Modelle bei den Projektpartnern analysiert. Darauf aufbauend werden Anforderungen an die im Projekt zu entwickelnden Initialmodelle für die Anwendungsfälle Werker-Assistenz und Echtzeitregelung von Prozessen, die Datengrundlage und die Anwendungsmaschinen definiert. Anschließend werden im AP 2 die Maschinen für die Umsetzung der Initialmodelle ausgewählt und in Betrieb genommen. Zudem erfolgt die Identifikation relevanter Daten für die Abbildung der Prozesse in KI-Modellen. Im AP 3 ""Entwicklung adaptiver Modelle"" wird zunächst eine KI-Toolbox aufgebaut, mit der KI-Methoden strukturiert zur Verfügung gestellt werden können. Ebenfalls erfolgt in diesem AP die Entwicklung der zuvor bereits beschriebenen Initialmodelle für die Anwendungsfälle, an denen die ebenfalls hier entwickelten Methoden zur Validitätsprüfung und automatisierten Anpassung umgesetzt werden. Im AP 4 werden die Modelle und Methoden auf den Zielsystemen in Betrieb genommen und validiert. Die Zusammenarbeit zwischen AP 3 und AP 4 erfolgt iterativ. Parallel zu den anderen Arbeitspaketen läuft AP 5, in welchem Steuerungskonzepte zum Austausch von KI-Modellen zwischen Maschinen entwickelt sowie ein Industrialisierungskonzept für die Projektergebnisse entwickelt werden.

| Laufzeit: 01.06.2021 – 31.05.2024 | Fördervolumen: ca. 2 Mio. € | : |