Projektbeschreibung TCO 2.0: Entwicklung eines neuen TCO-Standards mittels Integration von Last- und Energieklassen zur Abgabe von realitätsnahen Lebenszykluskosten (LCC)-Versprechen von Werkzeugmaschinen

Ausgangslage:

Um sich im globalen Wettbewerb zu profilieren und um die Marktposition zu stärken, ist es für Unternehmen unumgänglich, Produkte aus dem Dienstleistungssektor mit in ihr Produktportfolio zu integrieren. Für ein TCO-Versprechen von Werkzeugmaschinen ist der gesamte Lebenszyklus zu betrachten, weshalb verschiedene Kostenblöcke in der Investitionsentscheidung von Bedeutung sind. Diese Kostenblöcke können weit über die eigentliche Investitionssumme hinausgehen. Mit bis zu 47% der Lebenszykluskosten stellt beispielweise die Instandhaltung inkl. Ersatzteilen und Werkzeugen den größten Kostenblock dar. Die technisch bedingten Energiekosten sind je nach Maschine verschieden und betragen bis zu 15% der Lebenszykluskosten. Die Kostenblöcke Instandhaltung und Energie decken somit bis zu 62% der Lebenszykluskosten ab. Es existieren momentan trotz bestehender Standards und VDMA-Einheitsblätter viele konzerneigene Abwandlungen von TCO-Verträgen, sodass weder Transparenz noch Vergleichbarkeit gegeben sind. Der Grund dafür ist, dass viele der bisherigen Vorlagen keine ausreichenden Anpassungsmöglichkeiten an die jeweiligen Betriebsbedingungen der verschiedenen Kunden (im Folgenden Betreiber genannt) zulassen. Weiter werden für die bestehenden Richtlinien häufig Expertenschätzungen herangezogen, da kaum einheitliche und praktikable Methoden zur Generierung der in TCO-Verträgen geforderten Kennzahlen bestehen. Trotz dieser Unsicherheiten und dem natürlich schwankenden Maschinenverhalten im Betrieb müssen die Maschinenhersteller Zuverlässigkeitsversprechen von bis zu 10 Jahren abgeben. Diese sind im TCO-Vertrag garantiert und bilden damit u. A. auch ein monetäres Risiko (Instandhaltung, Ersatzteile, Folgekosten z. B. durch Produktionsstillstände). Zur genaueren Prognose der Lebenszykluskosten müssten kundenindividuellen Betriebs- und Lastdaten integriert werden. Dies erhöht den Aufwand zur Erstellung von TCO-Versprechen jedoch erheblich, da weder ein einheitlich definiertes Vorgehen noch ein Austauschformat für Kennzahlen existiert. Aus diesem Grund ist eine Anpassung der TCO-Versprechen auf Basis des realen Einsatzes aktuell nicht möglich.

Ziel:

Das Projekt TCO 2.0 zielt darauf ab, die Hersteller und Betreiber von Maschinen und Anlagen zu befähigen, Total Cost of Ownership Versprechen wirtschaftlich und mit überschaubarem Aufwand anzubieten, und damit gleichzeitig ihre Wettbewerbsvorteile durch qualitativ hochwertige Produkte transparent darzustellen. Die angestrebten Ergebnisse von TCO 2.0 sollen eine einheitlich definierte Datengrundlage zur Berechnung der Kostenblöcke und einen standardisierten Datenaustausch von Lebenszyklusinformationen zwischen Betreiber und Hersteller ermöglichen.

Vorgehen:

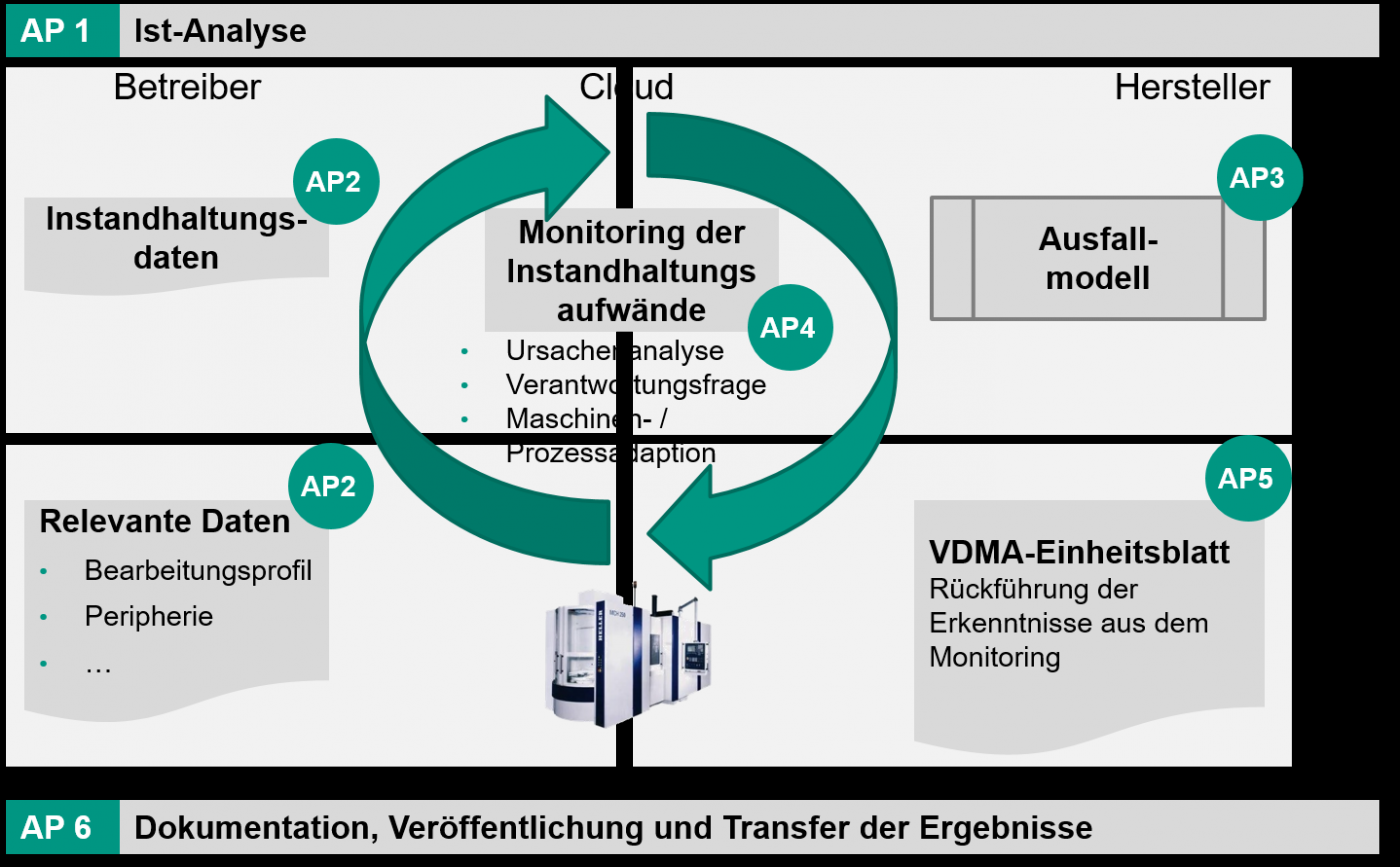

In einer Umfrage unter Maschinenherstellern und -anwendern wurde der Ist-Zustand von TCO in der Werkzeugmaschinenbranche aufgenommen. Basierend auf den aktuell bestehenden Chancenund Hürden wurden Standardanwendungsfälle für den Betrieb von Werkzeugmaschinen erstellt. Diese Standardanwendungsfälle ermöglichen eine vergleichbare und vereinfachte Erhebung und Prognose der TCO von Werkzeugmaschinen. Des weiteren wurde ein vereinfachtes Ausfallmodell für die anwendungsfallspezifische Prognose der Instandhaltungskosten entwickelt. Um einen geordneten Austausch der relevanten Daten für TCO-Prognose und Monitoring wurde in der letzten Phase ein einheitliches Datenschema für die Erfassung von TCO-Daten in Zusammenarbeit mit Anwendern und Herstellern entwickelt.

Ergebnisse: Die Ergebnisse des Forschungsvorhabens TCO 2.0 zeigen ein detailliertes Bild der aktuellen Verbreitung der Nutzung von Total Cost of Ownership Versprechen in der Werkzeugmaschinenbranche auf. Im Zuge des Projektes wurden die fundamentalen Hürden bei der breiten Nutzung dieses Ansatzes identifiziert. Dies ist im Wesentlichen der hohe Aufwand bei der Erstellung von TCO-Angeboten und dem Monitoring. Zusätzlich verhindert die fehlende Datenbasis bei den Herstellern von Werkzeugmaschinen eine aussagekräftige Prognose der TCO. Im weiteren Verlauf des Projekts konnte an diesen Stellschrauben angesetzt werden. Durch die Entwicklung des morphologischen Kastens zur Modellierung von Standardanwendungsfällen konnte eine simple Basis für die einheitliche Definition geschaffen werden. Basierend auf diesem morphologischen Kasten können TCO-Anfrage mit minimalem Aufwand gestellt werden um die erste Hürde zu adressieren. Auf dieser einheitlichen Definition beruht der vereinfachte, automatisierte Monitoring Prozess der die Weitergabe von Daten an den Hersteller erleichtert. In Kombination mit den erarbeiteten Anreizen für die Weitergabe der Daten lässt sich langfristig das Problem einer mangelnden Datenbasis beim Hersteller reduzieren. Folglich tragen die Ergebnisse des Forschungsvorhabens TCO 2.0 dazu bei, TCO-Anfragen und Monitoring, zu vereinfachen. Darüber hinaus wurde die Grundlage für weitere Forschungsarbeiten im Bereich der Total Cost of Ownership von Werkzeugmaschinen gelegt. Insbesondere in Kombination mit aktuellen Forschungsgebieten der Industrie 4.0 bieten sich aus wissenschaftlicher Sicht hochspannende Anknüpfungspunkte.

| Laufzeit: 01.11.2015 – 31.10.2017 | Fördervolumen: 200.000.- € | IGF-Vorhabensnummer: 18918 N |