Projektbeschreibung KontiMEA: Entwicklung einer neuen Prozess- und Anlagentechnik zur kontinuierlichen MEA-Fertigung

Ausgangslage:

Die derzeitige Entwicklung der Produktionsabläufe in der Brennstoffzellenindustrie ist darauf ausgerichtet, den Markt mit geringen bis mittleren Stückzahlen zu versorgen. Mit der zu erwartenden Marktexpansion müssen die Hersteller und ihrer Zulieferer jedoch innovative Prozesse und Methoden einführen, die eine Stückzahlskalierung ermöglichen. Die Automatisierung und Geschwindigkeitsoptimierung der Prozessabläufe in diesem Szenario sind nicht mehr vernachlässigbar, sondern müssen fokussiert werden. Neben der Taktzeit ist die Kostenreduzierung ebenfalls ein entscheidender Faktor für die Kundenakzeptanz und die Marktausweitung. Um die spezifischen Anforderungen an Kostenreduktion und Taktzeiterhöhung gleichzeitig zu erfüllen, eignet sich ein Rolle-zu-Rolle-Prozess aufgrund seiner hohen Prozessgeschwindigkeit und Verarbeitbarkeit dünnerer Materialien insbesondere für den kontinu-ierlichen MEA-Herstellungsprozess.

Ziel:

Das Projekt KontiMEA zielt auf die systematische Entwicklung von kontinuierlichen Herstellungsprozessen in der MEA-Produktion zur Minimierung der Kosten, zur Steigerung von Qualität und Durchsatz und zur Verbesserung des ökologischen Impacts gegenüber dem aktuellen Stand der Technik.

Im Rahmen des Projektes „KontiMEA“ soll ein Anlagenkonzept basierend auf dem am wbk bereits erarbeiteten Anlagenkonzept „Coil2Stack“ für die Batteriezellenfertigung auf die Brennstoffzellenfertigung adaptiert und weiterentwickelt werden. Mit der neuen Prozess- und Anlagentechnik sollen alle Komponenten (Subgasket, Gasdiffusionslagen, katalysatorbeschichtete Membran) in einem einzigen kontinuierlichen Rolle-zu-Rolle-Fertigungsprozess zur Membranelektrodeneinheit (MEA, engl. membrane electrode assembly) assembliert werden können, um eine Verringerung der Gesamtprozesszeit der MEA-Herstellung im Vergleich zum Stand der Technik zu ermöglichen. Zugleich wird die Nutzung von Kernmaterialien erhöht und die Kosten für den Herstellungsprozess reduziert.

Vorgehen:

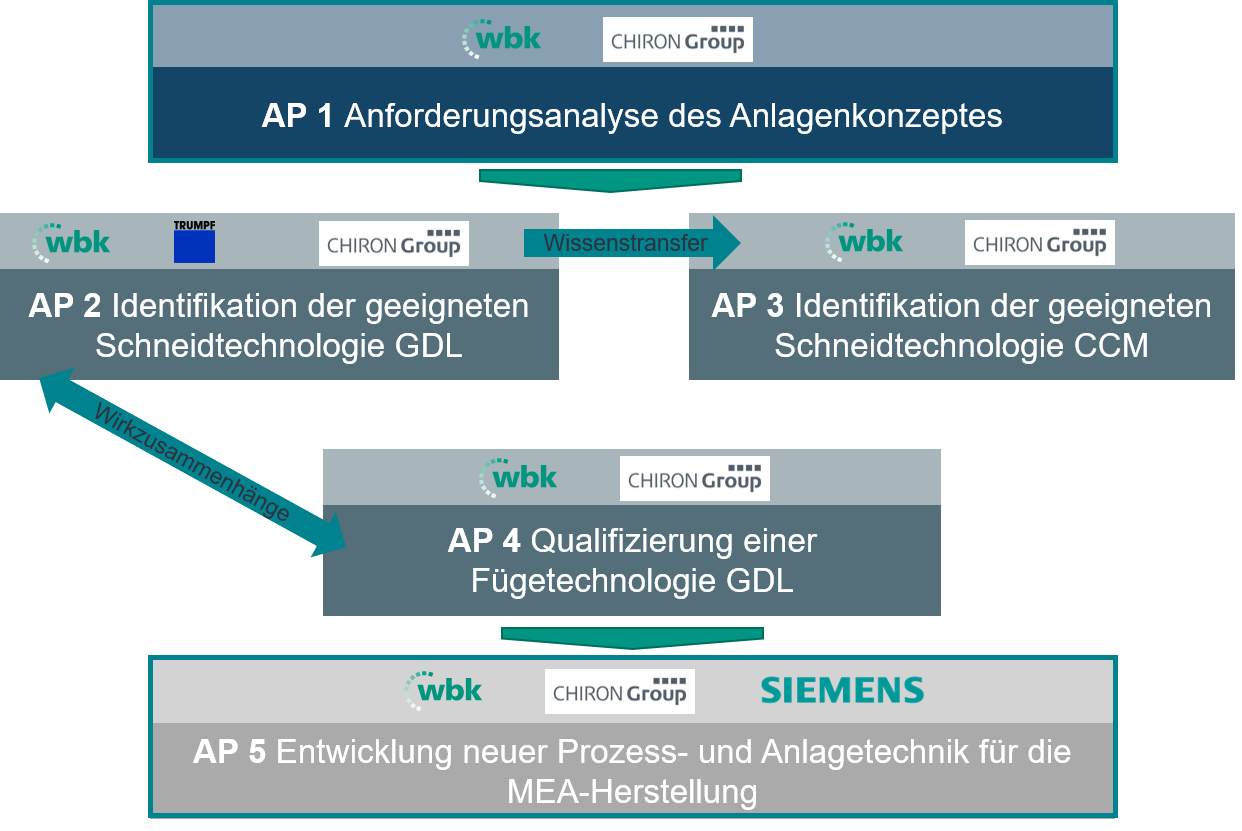

In diesem Projekt soll zunächst eine Anforderungsanalyse für ein kontinuierliches Anlagenkonzept zur MEA-Herstellung erstellt und daraus die Entwicklungsschwerpunkte abgeleitet werden. Die Prozessparameter und Konstruktionsmerkmale der Anlagen werden analysiert und bauteilspezifisch festgelegt. Anschließend werden geeignete Schneid- und Fügetechnologien materialspezifisch für den MEA-Herstellungsprozess analysiert und geeignete Technologien hinsichtlich qualitäts-, produktivitäts- und prozessrelevanter Kriterien für die spätere Umsetzung ausgewählt werden. Darauf aufbauend wird ein Anlagenkonzept abgeleitet und ein Funktionsdemonstrator aufgebaut, um sämtliche Prozessparameter zu verifizieren und validieren.

| Laufzeit: 01.01.2023 – 30.06.2025 | Fördervolumen: ca. 0.5 Mio. € | : |