Ausgangssituation:

Um dem gegenwärtigen Trend um elektrifiziertes Fahren Rechnung zu tragen, haben alle namhaften Automobilunternehmen bereits angefangen, ihre Modellpaletten um Hybridfahrzeuge zu erweitern. Zeitgleich läuft auch die Weiterentwicklung rein elektrisch angetriebener Fahrzeuge auf Basis von Batterien oder Brennstoffzellen auf Hochtouren weiter. Neben einer Kostensenkung des Gesamtsystems liegt der Fokus hierbei auf der Erhöhung von Energie- und Leistungsdichten im Antriebsstrang. Hierdurch kann eine Verbesserung der Konkurrenzfähigkeit des elektrifizierten Antriebs im Vergleich zum Verbrennungsmotor erreicht werden.

Zielsetzung:

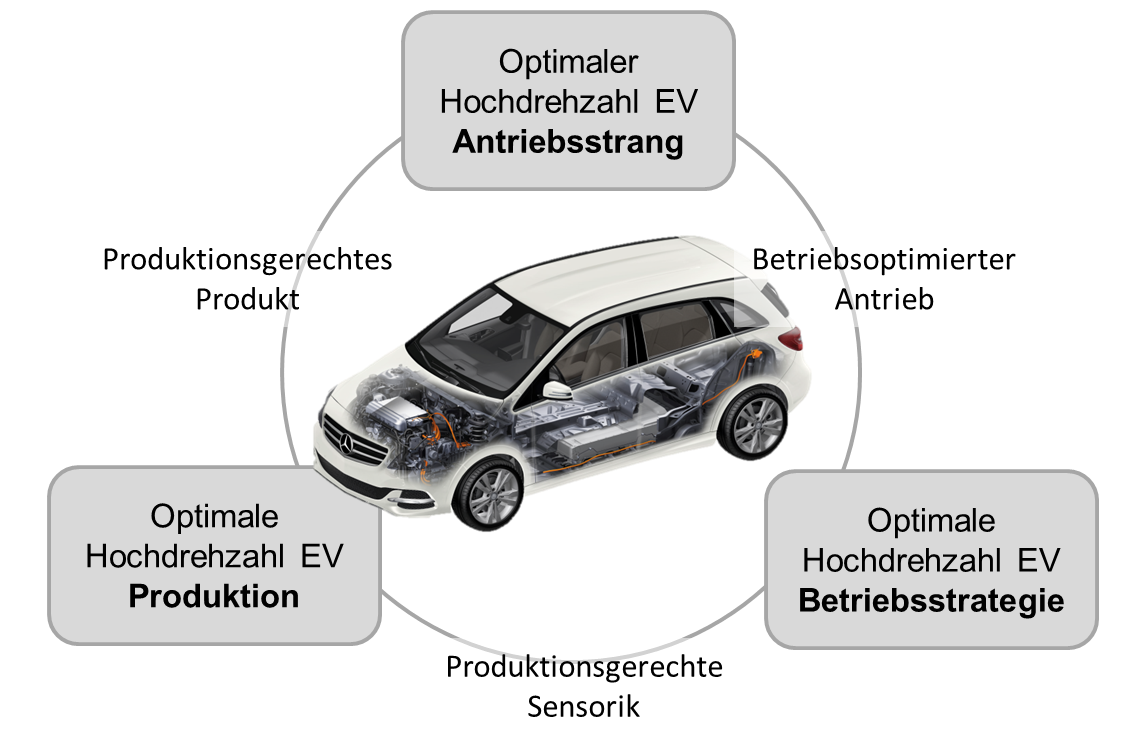

Das Ziel des Projekts EFFECT 360° ist die Weiterentwicklung der wirtschaftlichen Industrialisierung elektrischer Antriebstechnik. Unter anderem sollen Potenziale hinsichtlich des Wirkungsgrads, der Kosten und des Bauraums realisiert werden. Hierfür wird im Projekt ein Hochdrehzahlelektromotor mit eigens entworfenem Getriebe und zugehöriger Leistungselektronik entwickelt. Gegenüber bestehenden oder sich in Entwicklung befindlichen Systemen soll die Leistungsdichte deutlich gesteigert werden. Zum möglichst optimalen Betrieb des elektrischen Antriebsstrangs wird eine effizienzorientierte Betriebsstrategie entwickelt. Hierbei wird durch die Nutzung von geschickt auf den Antriebsstrang abgestimmter Sensorik und der hiermit möglichen Regelung ein höchsteffizienter Fahrzeugbetrieb ermöglicht, der insbesondere im städtischen Verkehr sein Potenzial aufzeigt. Dies trägt zu einer Verbesserung der Reichweite sowie einer Senkung der Betriebskosten bei. Um die wirtschaftliche industrielle Herstellung von Fahrzeugen mit elektrischem Antriebsstrang zu gewährleisten, wird ein effizientes Montagekonzept benötigt. Hierzu wird eine Szenarioanalyse hinsichtlich der Fahrzeugendmontage für den Modell-Mix verschiedener Fahrzeugarchitekturen (batterieelektrische, hybride, brennstoffzellenbetriebene und Gasfahrzeuge sowie Fahrzeuge mit Verbrennungsmotoren) vorgenommen. Auf dieser Grundlage soll ein geeignetes Montagekonzept erarbeitet werden, um eine möglichst hohe Stückzahlflexibilität zu erreichen. Hierdurch wird eine kosteneffiziente Industrialisierung unterschiedlicher Antriebskonzepte und Fahrzeugvarianten bei gleichzeitig hohen Stückzahlen ermöglicht.

Vorgehensweise:

Das Forschungsprojekt gliedert sich in drei Arbeitspakete:

- Arbeitspaket 1

In Arbeitspaket 1 soll ein elektrischer Achsantrieb bestehend aus Elektromotor, Leistungselektronik und Getriebe entwickelt und in einem Hardware-Demonstrator umgesetzt werden. Dabei soll die Leistungsdichte im Vergleich zu bestehenden Systemen deutlich gesteigert werden, um Bauvolumen (Package) und Materialeinsatz (Gewicht/Kosten) zu reduzieren. Dabei soll der Bezug zur jeweiligen Fahrzeugklasse (Fokus: urban effizientes Fahrzeug) und zu den konkreten Anforderungen hinsichtlich Wirkungsgrad, Performance/Steigfähigkeit und Längsdynamik beim Auslegungsprozess systematisch berücksichtigt und bewertet werden.

- Arbeitspaket 2

Daran anknüpfend wird in Arbeitspaket 2 eine effizienzorientierte Betriebsstrategie des Fahrzeuges entwickelt. Durch das beschränkte Speichervolumen in batterie-elektrischen Antrieben ist die Reichweitenerhöhung ein elementares Ziel. Einen wesentlichen Einfluss auf die Reichweite hat der Fahrer selbst durch sein Geschwindigkeitsprofil. Ein für die jeweilige Fahrsituation ideales Geschwindigkeitsprofil kann daher die Reichweite verbessern. Hierbei werden insbesondere die Eigenschaften der Rekuperation und der Gangwechsel für die Betriebsstrategie berücksichtigt. Im Sinne einer ganzheitlichen Betriebsstrategie werden alle relevanten Fahrsituationen mit allen verfügbaren Sensorinformationen betrachtet.

- Arbeitspaket 3

In Arbeitspaket 3 finden die Entwicklung eines geeigneten Produktionskonzepts sowie die integrative Bewertung von Produkt und Produktion statt. Um auch zukünftige größere Änderungen in Stückzahl oder im Modell-Mix zu erlauben, sind hier skalierbare Strukturkonzepte zu erarbeiten. Hinsichtlich der Bewertung werden sowohl die Produktperformance als auch der Fertigungsaufwand der Komponentenfertigung und Fahrzeugendmontage bewertet, um eine wirtschaftliche industrielle Umsetzung der Elektromobilität zu gewährleisten.