Gesamtbeschreibung

Ziel des Forschungsvorhabens ist die Entwicklung eines neuen Resin-Transfer-Moulding (RTM)-

Prozesses zur intrinsischen Herstellung hybrider Leichtbaukomponenten. Der zentrale Ansatz

ergibt sich aus dem simultanen Einlegen einer Metall- und trockenen Faserkomponente in die

Werkzeugkavität. Nach der anschließenden Harzinjektion wird gleichzeitig sowohl die

Faserverbundkomponente (FVK) ausgehärtet als auch die Verbindung zum Metall durch das Harz

und damit eine Hybridstruktur hergestellt.

Die Entwicklung dieser Technologie erfordert die Beherrschung von vier wesentlichen Aspekten.

Dazu zählt die Abdichtung zwischen Werkzeug und Metallkomponente zur Erzielung einer

definierten FVK-Endkontur sowie von Löchern in der Metallstruktur. Außerdem sind Methoden zu

entwickeln, um die Grenzschichten im Hinblick auf die Korrosionseigenschaften und ihre

mechanischen Eigenschaften (Lastübertragung, Eigenspannungen) auslegen zu können. Der

Einfluss einer gezielten Temperierung der Werkzeug- und Bauteilkomponenten auf das

Strömungsverhalten, den Aushärtevorgang und die mechanischen Eigenschaften des Hybrids

muss verstanden und gezielt gesteuert werden. Schließlich soll eine Funktionserweiterung des

intrinsischen Hybridbauteils durch Integration von Einlegerelementen während des

Werkzeugschließens ermöglicht werden.

Eine Grundlage für die Prozessentwicklung bildet die Abbildung der Prozessvorgänge durch

experimentelle Modellierung und Simulation. Bei der RTM-Simulation wird das Hybridbauteil aus

Gewebe-Festkörper und Harz-Härter-Fluid unter der thermo-mechanisch-chemischen

Beanspruchung während des Aushärtens als poröses Medium mit einer periodischen Struktur

aufgefasst. Die Mikrostruktur wird mit Hilfe eines repräsentativen Volumenelementes erfasst. Eine

Navier-Stokes Gleichung für das Fluid und ein linear elastisches Modell für den Festkörper

beschreiben das Materialverhalten. Zusätzlich wird eine chemische Feld-Variable zur

Beschreibung der Aushärtung des Harzes eingeführt. Eine Homogenisierung führt auf die

makroskopischen konstitutiven Gleichungen zur Prozessbeschreibung. Die Simulation des

Schädigungsverhaltens in der Grenzschicht FVK/ Metall erlaubt es schließlich das mechanische

Verhalten des Hybrids zu beschreiben.

Zur Aufdeckung der Beziehungen zwischen Prozess, Mikrostruktur und mechanischen

Eigenschaften werden Versuche unter vereinfachter und bauteilnaher Beanspruchung

durchgeführt. Über mikrostrukturelle Untersuchungen wird die Anbindung vor und nach den

Versuchen quantifiziert, um den Einfluss der Belastung zu beurteilen. Die Qualität der Anbindung

soll ferner durch eine neuartige Nano-Strukturierung der Oberflächen optimiert werden. Über insitu

Analysen der lokalen Spannungen/Dehnungsverteilung sollen die Belastungsverteilung im

intrinsischen Hybrid und Ursachen für Versagensmechanismen aufgezeigt werden. Die

Erkenntnisse dienen sowohl als Ausgangspunkt zur Validierung der Simulationsmodelle als auch

zur Optimierung des intrinsischen Hybrids.

Teilbeschreibung

Produktionstechnik (LiA)

Am Lehrstuhl für Leichtbau im Automobil (LiA) wird die Definition eines intrisischen Hybridbauteils vorgenommen, das Werkzeugkonzept erarbeitet sowie Demonstrator und Prüfkörper hergestellt. Auch die anfallende Prüfkörper- und Bauteilcharakterisierung wird am Schlittenprüfstand und statischen Prüfmaschinen durchgeführt.

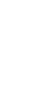

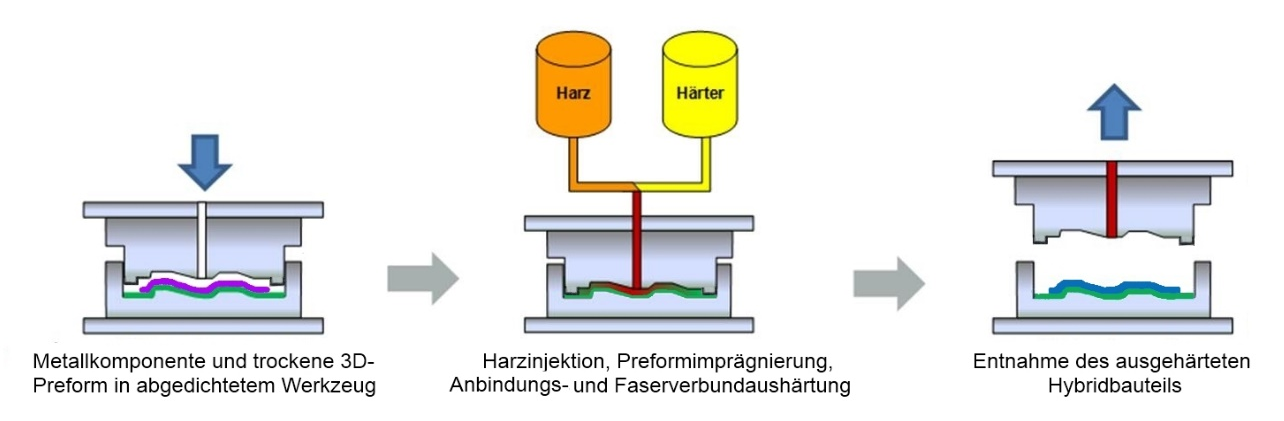

Ziel der Konzeptionierung intrinsischen Hybridbauteils ist die Erstellung eines detaillierten Anforderungsprofiles an den Prozess und das Bauteil. Auf Basis dieses Profils erfolgt die Definition der im Projektverlauf betrachteten Bauteilgemetrie. Mögliche Anwendungsfälle bilden verschiedene Strukturbauteile, wie die B-Säule, Schweller oder Crashprofile. Im Rahmen dieses Arbeitspaketes wird die gewählte Struktur abstrahiert (z.B. als Hutprofil), wobei eine größtmögliche Übertragbarkeit gewährleistet wird. Die Abbildung stellt den Verfahrensablauf für die intrisische Herstellung zukünfiger hybrider Leichtbaukomponenten in seinen einzelnen Phasen dar:

Fertigungsprozess eines intrinsischen Hybridbauteils im RTM-Verfahren

Im Rahmen der Prozesstechnik soll zunächst die Prozessfähigkeit von RTM-Werkzeugen für die Herstellung von intrinsischen Hybridbauteilen aus FVK und Metall erreicht werden. Vorversuche werden an einem vereinfachten Plattenwerkzeug durchgeführt um optimale Werte für die Prozessparameter, wie Temperatur, Zeit und Druck zu bestimmen. In einem zweiten Projektschritt wird das direkte Einformen der Faserhalbzeuge in das Bauteil entwickelt. Hierzu werden Versuchswerkzeuge mit steigender geometrischer Komplexität verwendet.

Fertigungsprozess eines intrinsischen Hybridbauteils im RTM-Verfahren

Im Rahmen der Prozesstechnik soll zunächst die Prozessfähigkeit von RTM-Werkzeugen für die Herstellung von intrinsischen Hybridbauteilen aus FVK und Metall erreicht werden. Vorversuche werden an einem vereinfachten Plattenwerkzeug durchgeführt um optimale Werte für die Prozessparameter, wie Temperatur, Zeit und Druck zu bestimmen. In einem zweiten Projektschritt wird das direkte Einformen der Faserhalbzeuge in das Bauteil entwickelt. Hierzu werden Versuchswerkzeuge mit steigender geometrischer Komplexität verwendet.

Die Entwicklung eines geeigneten Abdichtkonzeptes zwischen Oberwerkzeug und Werkstück sowohl zur Erzielung einer definierten FVK-Endkontur als auch einer Abdichtung z.B. von Löchern in der Metallkomponente spielt im Bereich der Prozesstechnik eine zentrale Rolle. Insbesondere das Dichtkonzept des RTM-Werkzeuges direkt auf dem Flanschbereich des Werkstückes stellt hier eine absolute Neuerung und Herausforderung dar. Aktuelle solitäre RTM-Prozesse verfügen über eine in Ober- und Unterwerkzeug integrierte Abdichttechnologie, welche nur bedingt auf den neuentwickelten intrinsischen Prozess übertragbar ist. Ein weiteres Forschungsfeld ist die Einbringung von Ausschnitten in die FVK-Komponente, welche gezielt direkt abgedichtet werden können.

Die Betrachtung der Grenzfläche zwischen Metall und FVK ergibt weitere bei der intrinsischen Fertigung zu lösende Problematik. Da im intrinsischen Hybridprozess die Anbindung des Faserverbundes an die Metalloberfläche durch den Matrixwerkstoff während des eigentlichen Herstellungsprozesses erzeugt wird, ist eine kontrollierte in-situ Gestaltung der Grenzfläche erforderlich. Diese kontrollierte Gestaltung ist ein wesentliches Ziel dieses Forschungsvorhabens und soll einerseits definierte mechanische Eigenschaften garantieren und andererseits einen Kontakt zwischen Faser und Metall aufgrund möglicher Kontaktkorrosionsprobleme vermeiden.

Im Rahmen der Prozesstechnik soll darüber hinaus die Temperierung der Werkzeug- und Bauteilkomponenten und damit der Wärmeeintrag in das Harzsystem untersucht werden, um beispielsweise Einfluss auf das Strömungsverhalten, den Aushärtevorgang und die mechanischen Eigenschaften ink. der Eigenspannungen der fertigen Hybridkomponente nehmen zu können.

Um das im Rahmen dieses Forschungsprojektes neu entwickelte Fertigungsverfahren zu validieren, werden die hergstellten intrisischen Hybridbauteile statisch und dynanisch charakterisiert. Die Crashprüfung erfolgt auf dem Schlittenprüfstand des LiA. Als Referenzbauteil wird ein Hybridbauteil, welches mittels herkömmlichen Herstellverfahren gefertigt wurde, ausgewählt. Des Weiteren wird bei der Validierung der makroskopischen Bauteilsimulation ein Prüfstand zur Charakterisierung von Hybridproben unter mehrachsiger Belastung entwickelt und aufgebaut. Dieser Aufbau wird ebenfalls aus Basis des vorhandenen Schlittenprüfstandes aufgesetzt.

Kontakt

Universität Paderborn

Fakultät für Maschinenbau

Lehrstuhl für Leichtbau im Automobil

Pohlweg 47-49

D-33098 Paderborn

Fax: +49 (5251) 60-5333

Antragsteller

Prof. Dr. Thomas Tröster

Tel.: +49 (5251) 60-5331

Thomas.Troester@uni-paderborn.de

Ansprechpartner

M. Sc. Zheng Wang

Tel.: +49 (5251) 60-5949

Zheng.Wang@uni-paderborn.de

Werkstofftechnik (LWK)

Im Rahmen der werkstofftechnischen Fragestellungen, gilt es die für die strukturmechanische Simulation erforderlichen Kenndaten zu liefern, die mechanische Tragfähigkeit der Anbindung zu untersuchen sowie das Verhalten und die Schadensmechanismen des Hybrides unter bauteilnaher Beanspruchung aufzuzeigen. Dabei sollen insbesondere die Zusammenhänge zwischen dem Prozess, der Mikrostruktur und den mechanischen Eigenschaften aufgedeckt werden. Dazu werden Untersuchungen und Versuche sowohl an den verwendeten Einzelmaterialien (Metall, CFK-Verbund, Harz) als auch an den hergestellten Hybriden durchgeführt werden. Zudem sollen mit Hilfe der Cut-/ Crack-Compliance- (CC-) Methode die in der Grenzschicht zwischen metallischer- und polymerer Komponente des intrinsischen Hybrids auftretenden Eigenspannungen gemessen werden.

Zur Charakterisierung des Werkstoffverhaltens des Harzes im Verbund mit dem metallischen Fügepartner werden am LWF Versuche mit der sog. stumpfgeklebten Rohrprobe durchgeführt. Hiermit ist es möglich, das Tragverhalten der Verbindung und den sich einstellenden Versagensmechanismus, adhäsiv oder kohäsiv, in Abhängigkeit eines beliebigen Beanspruchungszustandes aus Zug-, Druck- und Schubbeanspruchung zu analysieren. Ferner kann mittels dieser Prüftechnik die Abhängigkeit der zu ermittelnden Werkstoffkennwerte vom hydrostatischen Spannungszustand in der Grenzschicht betrachtet werden.

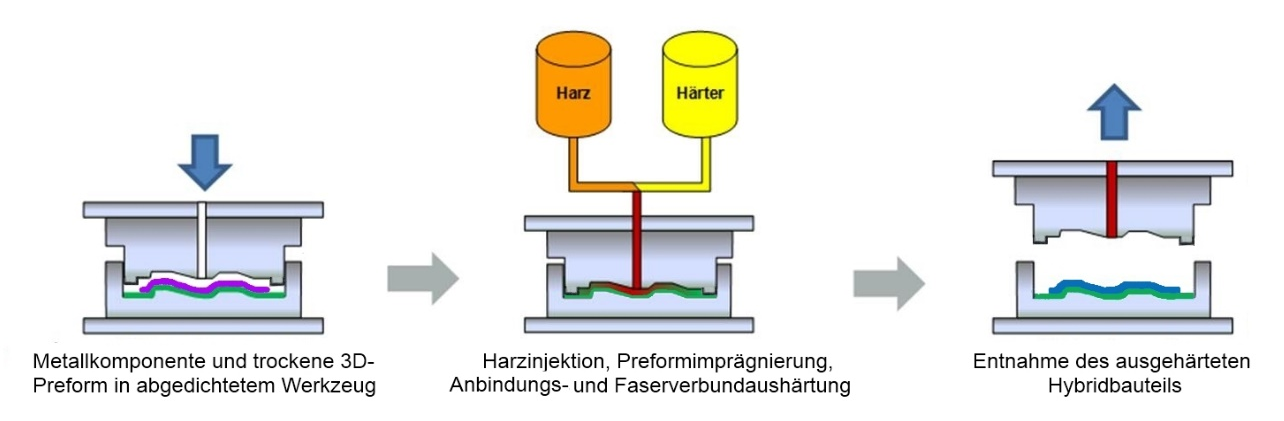

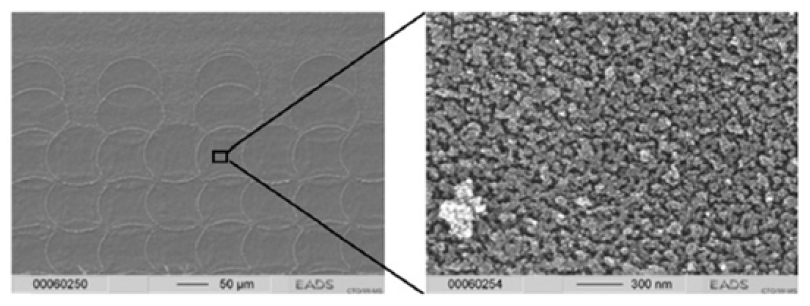

Da den Grenzflächen und damit der Anbindung zwischen der metallischen und der polymeren Komponente hinsichtlich der maximalen Tragfähigkeit eine besondere Bedeutung zukommt, werden diese ebenfalls eingehend charakterisiert und Kennwerte zur Quantifizierung abgeleitet. Die Herausforderung besteht hinsichtlich der Anbindung in der Gewährleistung einer guten Füllung des Zwischenraumes zwischen dem CFK und dem metallischen Blech mit Harz, was neben der Variation von Prozessparametern durch eine optimale Gestaltung der metallischen Oberfläche, z.B. durch eine Laserbestrahlung (s. Abbildung 1), erreicht werden soll. Anschließend sollen die erhaltenen Oberflächen auf mikrostruktureller Ebene mittels Rasterelektronenmikroskopie (REM) und konfokaler Laser-Scanning-Mikroskopie (CLSM) charakterisiert werden.

Abbildung 1: SE-Aufnahme einer (a) laservorbehandelten Ti-6Al-4V Oberfläche und (b) eines vergrößerten Ausschnitts aus (a) [1]

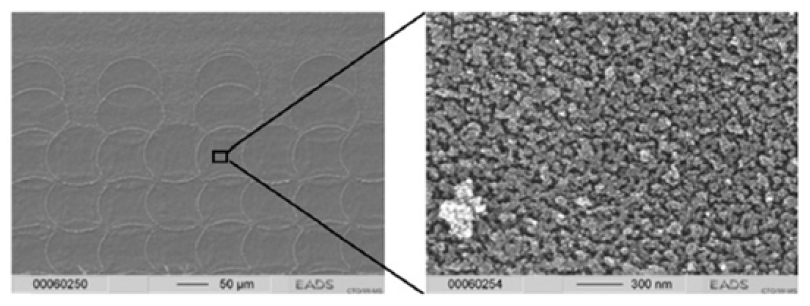

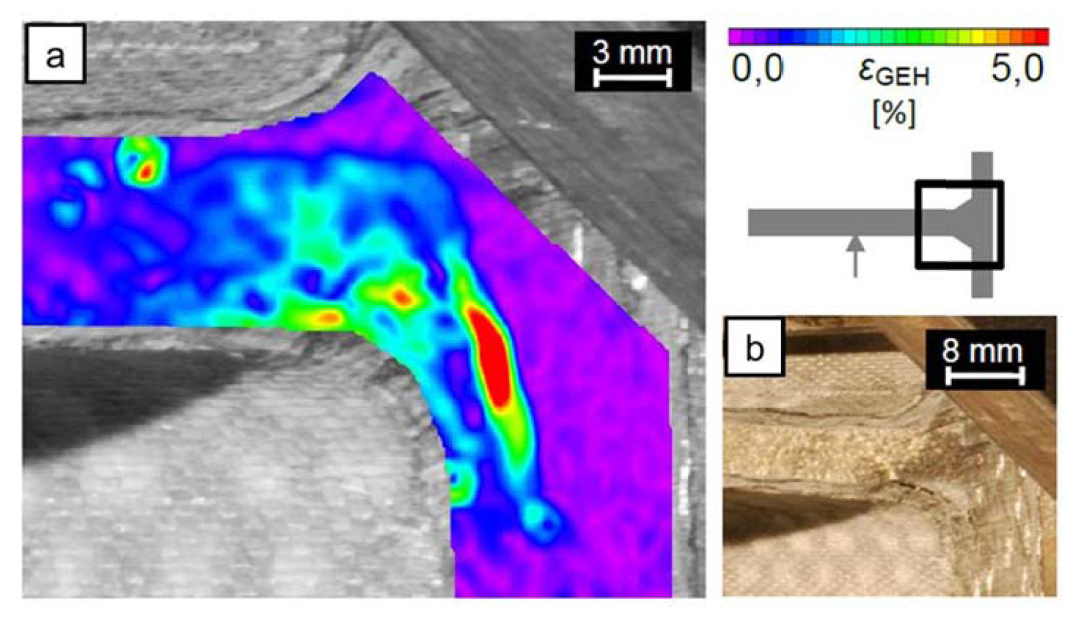

Bereits für die Untersuchung von lokalen Dehnungen an Vollmaterialien oder Bauteilen eingesetzte Techniken, wie z.B. die Digitale Bildkorrelation (DIC) (s. Abbildung 2), werden für die Bestimmung der auftretenden Schädigungs- und Versagensmechanismen an intrinsischen Hybriden weiterentwickelt. Ferner soll dadurch die Spannungsverteilung innerhalb des Verbundes unter Last visualisiert werden. Die dabei gewonnen Erkenntnisse können zur weiteren topologischen und/oder prozesstechnischen Optimierung intrinsischer Hybride herangezogen werden.

Abbildung 1: SE-Aufnahme einer (a) laservorbehandelten Ti-6Al-4V Oberfläche und (b) eines vergrößerten Ausschnitts aus (a) [1]

Bereits für die Untersuchung von lokalen Dehnungen an Vollmaterialien oder Bauteilen eingesetzte Techniken, wie z.B. die Digitale Bildkorrelation (DIC) (s. Abbildung 2), werden für die Bestimmung der auftretenden Schädigungs- und Versagensmechanismen an intrinsischen Hybriden weiterentwickelt. Ferner soll dadurch die Spannungsverteilung innerhalb des Verbundes unter Last visualisiert werden. Die dabei gewonnen Erkenntnisse können zur weiteren topologischen und/oder prozesstechnischen Optimierung intrinsischer Hybride herangezogen werden.

Abbildung 2: Dehnungsverteilung nach der Hälfte der Lebensdauer (a) und Versagensmechanismus (b) im zyklischen T-Biegeversuch einer Polymerschaum-CFK-Sandwich-Probe [2]

Um das mechanische und thermische Verhalten des Harzes beim Übergang von Flüssig nach Fest zu charakterisieren, werden Messungen mit einem Dynamischen Differenz-Kalorimeters (DDK) bei unterschiedlichen Aufheiz- und Kühlungsraten durchgeführt. Untersuchungen der Anisotropie des Hybridwerkstoffes werden mit der o.g. stumpfgeklebten Rohrprobe unter verschiedenen Spannungsverhältnissen durchgeführt.

Abbildung 2: Dehnungsverteilung nach der Hälfte der Lebensdauer (a) und Versagensmechanismus (b) im zyklischen T-Biegeversuch einer Polymerschaum-CFK-Sandwich-Probe [2]

Um das mechanische und thermische Verhalten des Harzes beim Übergang von Flüssig nach Fest zu charakterisieren, werden Messungen mit einem Dynamischen Differenz-Kalorimeters (DDK) bei unterschiedlichen Aufheiz- und Kühlungsraten durchgeführt. Untersuchungen der Anisotropie des Hybridwerkstoffes werden mit der o.g. stumpfgeklebten Rohrprobe unter verschiedenen Spannungsverhältnissen durchgeführt.

[1] KURTOVIC A; BRANDL E; MERTENS T; MAIER H J: Laser induced surface nano-structuring of Ti–6Al–4V for adhesive bonding; International Journal of Adhesion & Adhesives, Ausgabe: 45/2013, S. 112–117, 2013

[2] GORNY B: Einsatzmöglichkeiten und Anwendungsgrenzen der digitalen Bildkorrelation zur Frühdetektion struktureller und funktioneller Schädigungen und Versagensvorhersage in metallischen Werkstoffen, Werkstoffverbunden und Verbundwerkstoffen; Diss., Universität Paderborn, 2013

Kontakt

Universität Paderborn

Lehrstuhl für Werkstoffkunde

Pohlweg 47-49

33098 Paderborn

Fax: +49 (5251) 60-3854

Antragsteller

Prof. Dr.-Ing. habil. Mirko Schaper

Tel.: +49 (5251) 60-3855

Schaper@lwk.upb.de

Ansprechpartner

M.Sc. Carolin Zinn

Tel.: +49 (5251) 60-3832

Zinn@lwk.upb.de

Fügetechnik (LWF)

Am Laboratorium für Werkstoff- und Fügetechnik (LWF) werden sowohl Untersuchungen zur Charakterisierung des Werkstoffverhaltens des eingesetzten Matrixharzes vorgenommen, als auch ein Konzept zur In-Situ-Einbringung von Funktionselementen in die Verbundstruktur entwickelt.

Die Charakterisierung des Werkstoffverhaltens des Harzes im Verbund mit dem metallischen Fügepartner wird am LWF mit der sog. stumpfgeklebten Rohrprobe vorgenommen, welche unter ISO 11003-1 (DIN EN 14869-1) genormt ist. Hiermit ist es möglich, das Tragverhalten der Verbindung und den sich einstellenden Versagensmechanismus, adhäsiv oder kohäsiv, in Abhängigkeit eines beliebigen Beanspruchungszustandes aus Zug-, Druck- und Schubbeanspruchung zu analysieren. Eine Dynamische Differenz-Kalorimetrie (DDK) ermöglicht darüber hinaus die Ermittlung der zeit- und temperaturabhängigen chemischen und physikalischen Effekte während der Vernetzungsreaktion von Harzen. Ein Ergebnis der Differenzkalorimetriemessungen ist der Wärmestrom während des Aushärtens. Diese Größe stellt einen zusätzlichen Quellterm in der Energiegleichung der Mikromodellierung dar.

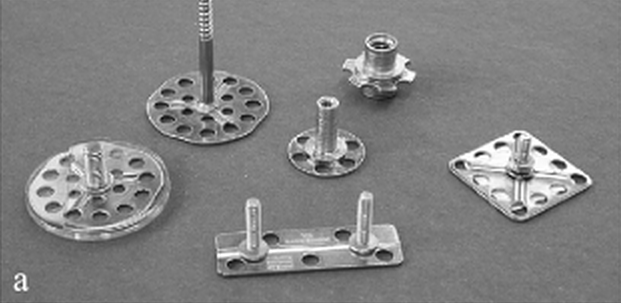

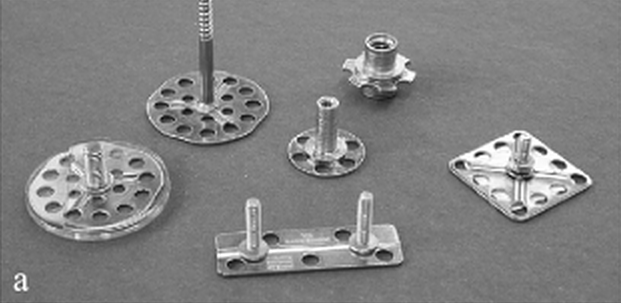

Um eine optimale Kraftein- und -ausleitung in den Multi-Material-Verbund bei dessen Anbindung in eine Gesamtstruktur zu realisieren, können Einlegeelemente bzw. Funktionselemente während der Herstellung des Verbundes im RTM-Prozess eingebracht werden. Während diverse Varianten von Funktionselementen für Massivwerkstoffe am Markt existieren, sind bislang nur wenige Konzepte für den Einsatz in nicht konsolidierten Laminaten bekannt. Konventionelle Systeme setzen Löcher im ausgehärteten Faserverbundwerkstoff voraus, welche im Setzprozess direkt gestanzt werden können oder in einem vorangesetzten Schritt separat eingebracht werden, wobei Defekte in den Werkstoff induziert werden können. Ferner ist zu beachten, dass ein zusätzlicher, zeitaufwendiger Prozessschritt zum Einbringen der Funktionselemente notwendig ist.

Am Markt existieren derartige Krafteinleitungselemente, welche bei der Stackerstellung einlaminiert und zusätzlich mit dem Verstärkungstextil vernäht werden können, siehe Abbildung. Das Tragverhalten solcher Funktionselemente wurde bereits untersucht.

Am Markt erhältliche, einlaminierbare Funktionselemente

Dennoch ist bei der oben beschriebenen Variante Optimierungspotential gegeben, da diese Funktionselemente in einem separaten Schritt beim Aufbau des Laminats eingesetzt werden müssen. Ziel der in diesem Antrag beschriebenen Vorgehensweise ist daher das direkte Einbringen von Funktionselementen bei der Bauteilerstellung, also beim Schließen des RTM-Werkzeugs. Auf diese Weise können hocheffizient Krafteinleitungselemente gesetzt werden, ohne Fasern zu schädigen.

Am Markt erhältliche, einlaminierbare Funktionselemente

Dennoch ist bei der oben beschriebenen Variante Optimierungspotential gegeben, da diese Funktionselemente in einem separaten Schritt beim Aufbau des Laminats eingesetzt werden müssen. Ziel der in diesem Antrag beschriebenen Vorgehensweise ist daher das direkte Einbringen von Funktionselementen bei der Bauteilerstellung, also beim Schließen des RTM-Werkzeugs. Auf diese Weise können hocheffizient Krafteinleitungselemente gesetzt werden, ohne Fasern zu schädigen.

Kontakt

Universität Paderborn

Fakultät für Maschinenbau

Pohlweg 47-49

33098 Paderborn

Fax: +49 (5251) 60-3239

Antragsteller

Prof. Dr.-Ing. Gerson Meschut

Tel.: +49 (5251) 60-3031

Gerson.Meschut@lwf.upb.de

Ansprechpartner

Dipl.-Ing. Mathias Bobbert

Tel.: +49 (5251) 60-3035

Mathias.Bobbert@lwf.upb.de

Mehrskalensimulation (LTM)

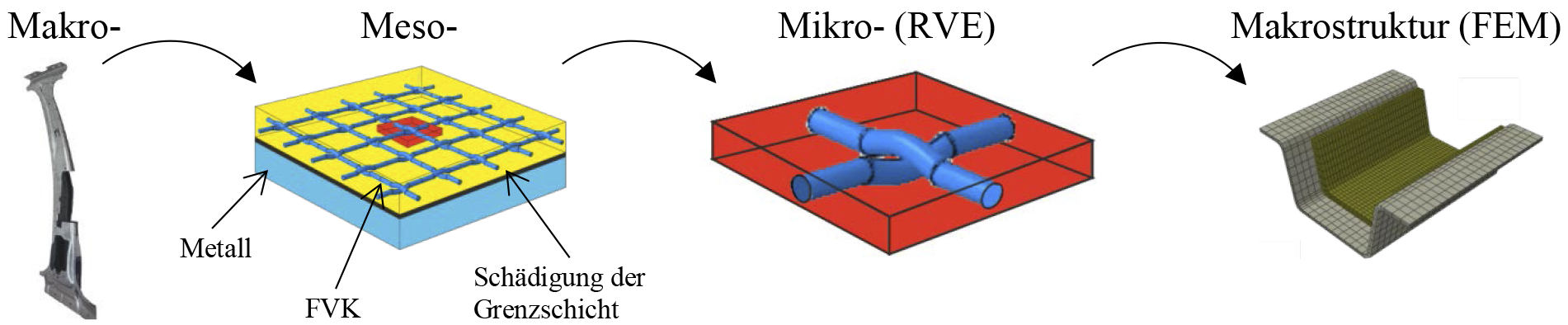

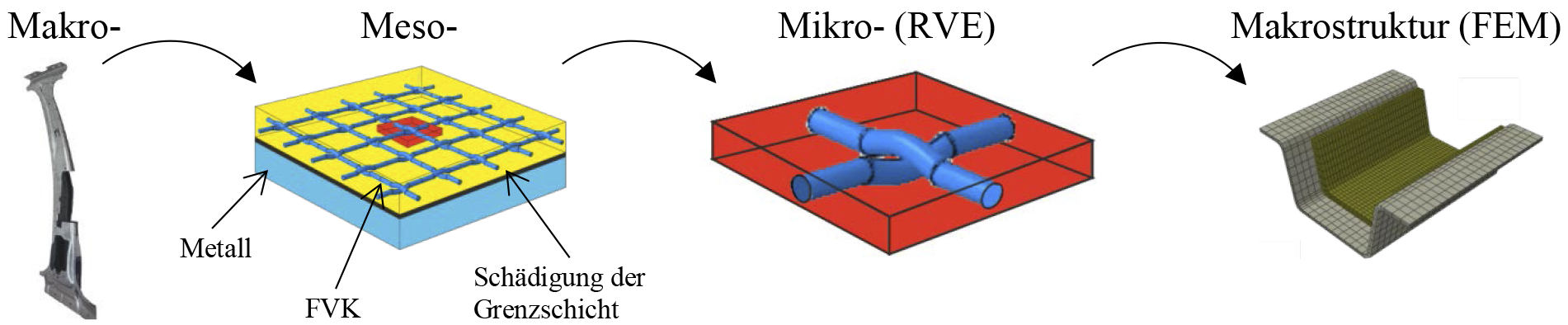

Entsprechend der prozesstechnischen Fragestellungen ist ein Ziel des Forschungsvorhabens die Modellierung und Simulation der thermo-mechanisch-chemisch gekoppelten Vorgänge im RTM-Prozess. Abb. 1 zeigt die wesentliche Skalen des intrinsischen Hybrides als Ergebnis des RTM-Prozesses. Infolge der Tränkung des Faserverbundes mit dem Harz-Härter Gemisch (FVK) bei gleichzeitigem Druck kommt es zur Fluid-Festkörper-Interaktion innerhalb der Mikrostrukur. Die Interaktion ist während des anschließenden Aushärtens auf Grund der Wärmeentwicklung mit einem exothermen chemischen Prozess und einem Phasenwechsel vom Harz-Fluid-Gemisch zur Matrix gekoppelt. Auf Grund der Wechselwirkung zwischen thermischer Ausdehnung (,,a-Problem”) und des chemischen Schrumpfens (,,ß-Problem”) führt der RTM-Prozess schließlich zu Eigenspannungen im fertigen Hybridbauteil. Diese haben wesentlichen Einfluss auf das spätere Werkstoffverhalten der Makrostruktur in Abb. 1, womit insbesondere das Schädigungsverhalten innerhalb der Faserverbundkomponente als auch in der Grenzschicht zur Metallkomponente innerhalb der Mesostrukur von Bedeutung ist. Für die Simulation von intrinsischen Hybriden des RTM-Prozesses ergeben sich folgende Herausforderungen und Teilziele:

a) Mikro-Modellierung des RTM-Prozesses: Es erfolgt eine thermodynamisch konsistente Modellierung des thermo-mechanisch-chemisch gekoppelten RTM-Prozesses mit intrinsischer Herstellung hybrider Strukturkomponenten in einem modifizierten RTM-Prozess mit Festkörper-Fluid-Interaktion. Dabei werden u.a. die exotherme Wärmeentwicklung auf der Grundlage von DSC-Messungen und der Phasenwechsel infolge des Aushärtens der Matrix berücksichtigt.

b) Homogenisierung: Mit Hilfe der asymptotischen Entwicklung u.a. für Verschiebung, Druck, Temperatur, Geschwindigkeit und Aushärtegrad (chemische kinetische Variablen) wird eine Homogenisierung des gekoppelten Gesamtproblems im Rahmen eines repräsentativen Volumenelements (RVE) durchgeführt. Dieses ist in Abb. 1 schematisch dragestellt. Die Homogenisierung liefert die effektiven Größen für ein Makromodell der Theorie poröser Medien. Insbesondere ergeben sich für das Fluid der anisotrope Permeabilitätstensor des Darcy-Gesetzes sowie anisotrope mechanische Eigenschaften für den Festkörper und schließlich auch makroskopische Eigenschaften, wie ein anisotroper Elastizitätstensor und die Eigenspannungen nach dem RTM Prozess.

c) Schädigung in der Grenzschicht: Mit den Ergebnissen der Homogenisierung, insbesondere Eigenspannungen und elastischer Anisotropietensor, wird das mechanische Verhalten in der Grenzschicht untersucht. Ziel ist die Simulation des Schädigungsverhaltens in der Grenzschicht der Mesostruktur aus Abb. 1, zwischen Verbund- und Metallkomponente des intrinsischen Hybrids, unter Berücksichtigung des unterschiedlichen Verhaltens für Zug, Druck und Schub (asymmetrisches Werkstoffverhalten).

d) Bauteilberechnungen: Hier werden für eine bauteilnahe Struktur der RTM-Prozess und anschließend das mechanische Verhalten simuliert.

Zweiskalen Modellierung des RTM-Prozesses

Zweiskalen Modellierung des RTM-Prozesses

Kontakt

Universität Paderborn

Warburger Str. 100

33098 Paderborn

Fax: +49 (5251) 60-3483

Antragsteller

Prof. Dr.-Ing. habil. Rolf Mahnken

Tel: +49 (5251) 60-2283

Rolf.Mahnken@ltm.upb.de

Ansprechpartner

Dipl.-Math. Christian Dammann

Tel.: +49 (5251) 60-2281

Dammann@ltm.upb.de