Teilprojekt D2: Mikromechanische Kennwerte

Übersicht

In der Mikrosystemtechnik fehlt es derzeit an Materialdaten, die das Werkstoffverhalten bei quasistatischer und zyklischer Beanspruchung hinreichend genau und zuverlässig beschreiben. Werkstoffeigenschaften, die an makroskopischen Probekörpern ermittelt wurden, können zur Dimensionierung von Bauteilen der Mikrosystemtechnik nicht direkt verwendet werden, da eine Vielzahl von Aspekten der "Mikro-Welt" nicht berücksichtigt sind. So ist das Oberfläche-zu-Volumen-Verhältnis mikroskopischer Körper deutlich größer, d.h. der Einfluss von Kerben, Rauheiten oder eventuell vorhandener Randzonen hat eine wesentlich größere Auswirkung auf das Bauteilverhalten. Weiter ist die Anzahl der Körner über den Querschnitten deutlich geringer, womit die Kornstatistik ausbleibt und die Lage bzw. Orientierung einzelner Körner entscheidenden Einfluss auf das Proben- bzw. Bauteilverhalten hat.

Die Bedeutung der Anisotropie und deren Werkstoffabhängigkeit lässt sich exemplarisch mit dem Verhältnis des Elastizitätsmoduls in kristallographischer Richtung [111] zu dem in [100]-Richtung verdeutlichen: für Kupfer und Nickel beträgt das Verhältnis 2.36, für Eisen 2.14, für Aluminium 1.20 und für Chrom 0.76.

Im Gegensatz dazu tritt bei Vielkristallen mit einer hinreichend großen Anzahl von Kristalliten mit regellos verteilter Orientierung ein völlig anderes Verformungsverhalten auf, das - obwohl mikroskopisch anisotrop - infolge Kornstatistik makroskopisch quasi-isotrop ist und im Allgemeinen anhand zweier elastischer Kenngrößen, z. B. Elastizitätsmodul E und Querkontraktionszahl n charakterisiert werden kann. Anisotropie macht sich bei solchen makroskopischen Werkstoffen nur dann bemerkbar, wenn herstellungsbedingt aufgrund von Umformungen, Glühungen etc. der vielkristalline Werkstoff texturbehaftet ist, die Körner also eine Vorzugsorientierung aufweisen.

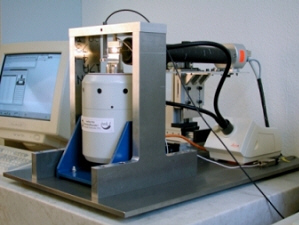

Um diese Effekte bei der mechanischen Werkstoffprüfung von Mikroproben zu berücksichtigen und ihre Auswirkungen auf das Bauteilverhalten wissenschaftlich zu durchdringen, wurde am Institut für Werkstoffkunde I eine Mikro-Universalprüfmaschine aufgebaut, mit der Dreipunkt- und Vierpunktbiegeversuche mit Proben der Abmessungen 1mm x 0.2mm x 0.2mm möglich sind. Weiter ist eine Zugvorrichtung im Einsatz, wobei die Messstrecke der Mikro-Zugproben ca. die Abmessungen 0.6mm x 0.2mm x 0.1mm aufweist. Untersucht werden derzeit Probekörper aus Stabilor G (eine AuAgCu-Legierung), des Dreistoffsystems AuAgCu und Aluminium-Bronze die mittels Mikroguss hergestellt werden, sowie Proben aus ZrO2und Si3N4, die mittels Mikropulverspritzgießen bzw. mittels verschiedener Rapid-Prototyping-Verfahren (z.B. druckloses Heißgießen) hergestellt werden. Die Herstellung der Proben erfolgt am Institut für Materialforschung III im Forschungszentrum Karlsruhe in den entsprechenden Teilprojekten.

Die Prüfmaschine kann sowohl quasistatische als auch zyklische Belastungen aufbringen, wobei die maximale Kraft 50 N bzw. 100 N beträgt. Die Dreipunkt- bzw. Vierpunktbiegeauflager sowie die Zugvorrichtung sind mittels Erodieren hergestellt. Der Antrieb der Prüfmaschine ist ein elektrodynamischer Schwingerreger. Während der Versuche werden die Kraft und der Verfahrweg des unteren Auflagers gemessen. Die Dehnungsinformation erhält man nachträglich mittels eines optischen Dehnungsmesssystems, das während eines Versuchs Bilder einzelner Belastungsschritte aufnimmt, diese Bilder im Anschluss mit einem Referenzbild der unbelasteten Probe korreliert und daraus zu den einzelnen Belastungsschritten jeweils ein ortsaufgelöstes Dehnungsfeld berechnet.

Ziel dieses Teilprojekts innerhalb des SFB 499 ist die Ermittlung und Bereitstellung von Werkstoffkennwerten und -modellen für die Entwicklung von Mikrobauteilen als wesentlicher Teil eines Dimensionierungskonzepts sowie die wissenschaftliche Durchdringung des Verformungs- und Versagensverhaltens mikrourgeformter Werkstoffe. In Zusammenarbeit mit den produzierenden Teilprojekten A3 (Prototypenfertigung), C1 (Mikro-Pulverspritzgießen) und C2 (Mikroguss) sowie die charakterisierenden Teilprojekte D1 (Mikrobauteilzustand) und D3 (Tribologie) gilt dabei das besondere Interesse der Ermittlung von Prozess-Gefüge-Eigenschaftsbeziehungen, um mit den so gewonnenen Daten eine Prozessoptimierung durchführen zu können.

Nachdem die in den bisherigen Arbeiten gewonnenen Resultate zeigten, dass Werkstoffkennwerte für die quasistatische und zyklische Beanspruchbarkeit, die für makroskopische Probekörper definiert sind und sich im Dimensionierungsprozess für Makrobauteile bewährt haben, auf Mikroproben und Mikrobauteile nicht ohne weiteres übertragen werden können, sind hier neue Festlegungen, zumindest aber Angaben anisotropiebedingter Streuspannen sowie der Einfluss von Oberflächenrauheiten und ähnlichem nötig, um das Werkstoffverhalten auf Mikroebene besser beschreiben zu können. Weiter werden in der aktuellen Antragsphase Mikrozugversuche an gekerbten Probestäben mit unterschiedlichen Kerbformzahlen durchgeführt, um einen Abgleich mit lokalen und globalen Kerbkonzepten aus der "Makrowelt" vornehmen zu können. Über Validierungsversuche an Mikrobauteilen sollen die daraus gewonnenen Erkenntnisse ebenfalls Eingang in ein mikrospezifisches Dimensionierungskonzept finden.

In der laufenden Antragsphase werden auch Versuche zur Ermittlung des Rissausbreitungsverhaltens an metallischen und keramischen Mikrobiegeproben durchgeführt. Zur mechanischen Charakterisierung von Mikroproben bei mehrachsiger Beanspruchung wird als einfachster Fall eine Mikrotorsionsprüfmaschine aufgebaut. Hiermit sollen Drehmomente bis maximal 10 mNm mit einer Auflösung von 0.01 mNm an Probekörpern mit einer Messlänge von einem Millimeter und einem Durchmesser von 0,25 mm gemessen werden. Um die Wirkung von Kerben bei Mikrobauteilen zu bestimmen, werden Mikrokerbzugproben aus Aluminiumbronze hergestellt. Der Kerbradius beträgt ca. 20 µm. Die Proben werden quasistatisch und zyklisch beansprucht.

Die im Folgenden dargestellten Abbildungen stellen einen Ausschnitt aus den durchgeführten Arbeiten dar. Im Anschluss an die Abbildungen befindet sich eine Liste der im Rahmen des Teilprojekts entstandenen Veröffentlichungen.

|

Abbildung 1: Mikrouniversalprüfmaschine mit optischer Dehnungsmessung

|

|

Abbildung 2: Beanspruchte Dreipunktbiegeprobe aus Stabilor G (AuAgCu-Legierung) mit Dehnungsfeld (die hier angedeuteten

|

Schnitte in x- und y-Richtung sind in Abb. 3 dargestellt), Probenabmessungen: ca. 1,4x0,2x0,2mm3, die Probenherstellung erfolgte mittels Mikroguss im TP C2.

|

Abbildung 3: Entwicklung der Längsdehnung in einer Biegeprobe aus Stabilor G (AuAgCu-Legierung) mit zunehmender Durchbiegung f während eines quasistatischen Dreipunktbiegeversuchs mit einer konstanten Verfahrgeschwindigkeit von 2 µm/s;

Schnitte entsprechend Abbildung 2:

|

y-Schnitt (Abb. 3 links): Deutlich zu erkennen sind die erwartungsgemäß linearen Dehnungsverläufe über der Biegehöhe. Die

Nichtlinearitäten auf der Druckseite lassen sich mit der dort erfolgten Krafteinleitung durch das obere Biegeauflager

erklären.

x-Schnitt (Abbildung 3 rechts): Es sind Bereiche zu beobachten, die deutlich stärker plastizieren als dazu direkt benachbarte

Bereiche. Es finden also stark lokal konzentrierte Verformungen statt, die mit der mittleren Korngröße des Werkstoffs von

40µm sehr gut korrelieren. Bei weiterer Beanspruchung beginnen dann auch die bis dahin geringer deformierten Bereiche

stärker

zu plastizieren bis sich letztendlich eine Dehnungsverteilung einstellt, die der eines quasi-isotropen Werkstoffs annähernd

entspricht. Das Verformungsverhalten wird also offenbar durch einzelne Körner bestimmt. Man spricht in diesem Fall auch von

Mehrkristallplastizität.

|

Abbildung 4: Wöhlerdiagramm von Stabilor G-Proben (abgeschreckt, 20 Min. angelassen bei 400°C), zyklische Dreipunktbiegung mit R=0,2 und f=50Hz.

|

|

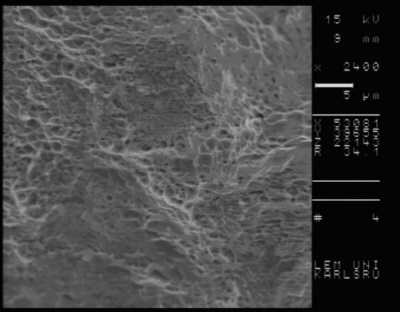

Abbildung 5: Bruchfläche einer Stabilor G-Biegeprobe (Wärmebehandlung entspr. Abb. 4) nach zyklischer Beanspruchung mit R=0,2

und σa*=450 MPa. Deutlich zu sehen sind in dem vergrößerten Bildausschnitt Gleitebenen, entlang

derer der Rissausgang und die

Rissausbreitung stattfanden.

|

|

Abbildung 6: Weibull-Diagramm von ZrO2-Mikrodreipunktbiegeproben, die mittels drucklosem Heißgießen in TP A3 hergestellt wurden.

|

|

Abbildung 7: Charakteristische Bruchfläche einer mittels Dreipunktbiegung gebrochenen ZrO2-Probe aus dem in Abb. 6

dargestellten Weibull-Diagramm.

|

|

Abbildung 8: Weibull-Diagramm von ZrO2-Mikrodreipunktbiegeproben, die mittels Mikropulverspritzgießen in TP C1 hergestellt wurden.

|

|

Abbildung 9: Charakteristische Bruchflächen von mittels Dreipunktbiegung gebrochenen ZrO2-Proben

aus dem in Abb. 8 dargestellten Weibull-Diagramm.

Wie an den exemplarisch dargestellten Bruchflächen deutlich zu erkennen ist, ging das Versagen stets von der Oberfläche aus.

Es wurden als Versagensursachen Einschlüsse, oberflächennahe Poren sowie Verunreinigungen detektiert.

|

|

Abbildung 10: 0,2%-Dehngrenze von mikrogegossenen Proben aus Al-Bronze über der Vorwärmtemperatur der Abgussmuffel

|

|

Abbildung 11: Zugfestigungskurven von Al-Bronze bei Tv = 850 °C

|

|

Abbildung 12: Wabenbruchfläche von Al-Bronze-Mikroprobe bei Tv = 850 °C

|

|

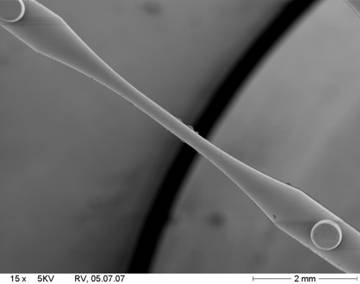

Abbildung 13: Rasterelektronenmikroskopische Aufnahme einer Torsionsprobe aus Aluminium-Bronze (Tv = 1000 °C) mit einer Messlänge von 1000 µm und einem Messstreckendurchmesser von 250 µm.

|

|

Abbildung 14: Torsionsmaschine mit Antriebsmotor (schwarz) und Momentenmessdose (blau). Die Maschine ermöglicht quasistatische und zyklische Versuche in Winkel-, Momenten- oder Drehzahlsteuerung bis zu Drehmomenten von 10 mNm.

|

|

Abbildung 15: Spannungs-Dehnungs-Verläufe an Mikro-Kerbzugproben (links). Die Streuung der Messwerte bei Charge B ist bedingt durch eine hohe Geometrietreue der gegossenen Kerben (Proben inkl. Kerbe urgeformt durch Mikroguß) sehr gering. Bei Charge A ergaben sich Streuungen der Messwerte durch Schwankungen der Kerbradien. Rechts ist die Auswertung einer Probe mittels optischer Dehnungsmessung dargestellt. Eine Extrapolation der Werte für die Dehnungsüberhöhung ergab, dass die Auswirkung der Mikrokerbe nicht wesentlich anders ist, als aus dem Makroskopischen bekannt ist. Die Aluminiumbronze zeigt (auch im Zugversuch glatter Proben) kein anisotropisches Verhalten.

|

|

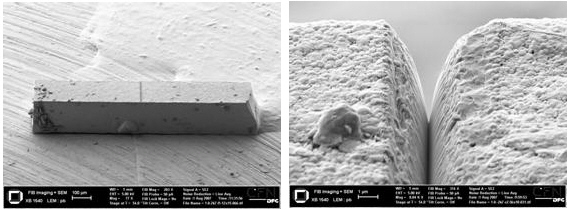

Abbildung 16: ZrO2-Dreipunktbiegeprobe mit Anriss (links, rechts ein Ausschnitt), der mittels Focused-Ion-Beam (FIB) in die Probe eingebracht wurde. Die Tiefe beträgt ca. 5 µm. Die Proben werden in der Mikro-Universalprüfmaschine gebrochen und die Anrisstiefe am REM vermessen. Mittels der Bruchkraft und der Anrisslänge lässt sich die Risszähigkeit ermitteln. Die bisherigen Untersuchungen ergaben KI,c-Werte von 4,5 bis 5 MPa√m und somit keinen nennenswerten Unterschied zu makroskopischen Proben.

|

|