Teilprojekt C1: Mikropulverspritzgießen, MicroPIM, Micro Powder Injection Molding

Übersicht

In der Mikrotechnik ist die industriell verfügbare Werkstoffpalette für Mikroteile in mittleren und großen Stückzahlen heute auf Silizium, Kunststoffe und einfache Metalle begrenzt. In Versuchsprojekten wurde prinzipiell gezeigt, dass durch das Pulverspritzgießen die Werkstoffpalette um Metalllegierungen und Keramiken erweitert werden könnte. Dazu sind jedoch die Teilprozesse Spritzgießen, Entbindern und Sintern hinsichtlich Mikrourformen grundlegend zu untersuchen und weiterzuentwickeln. Ferner ist die Weiterentwicklung der Spritzgießwerkzeuge hinsichtlich besserer Vereinzelungstechnik erforderlich. Eine fortgesetzte Prozesserweiterung stellt die Abformung komplex gestalteter, z.B. freigeformter Bauteilgeometrien dar. Der gegenwärtige Stand der PIM-Technik zur Herstellung mikrostrukturierter Teile ist durch minimale Strukturbreiten von 25-50 µm bei Fließlängen- zu Wanddickenverhältnissen (Aspektverhältnis) von bis zu fünf (in Sonderfällen bis zu 10) begrenzt. Eine weitere Verringerung der Bauteildimensionen und Erhöhung des Aspektverhältnisses setzt neben der eigentlichen Verfahrensentwicklung den Einsatz von speziell entwickelten Formmassen in TP B1 voraus.

Pulverspritzgießen:

- 3D-Mikrobauteile: Prozessentwicklung für die Herstellung komplex gestalteter, z.B. freigeformter Bauteile am Beispiel einer Dispenserschnecke. Dazu ist neben der Entwicklung eines PIM-gerechten Dispenserdesigns eine neuartige Werkzeugtechnik (PIM-Ausdrehwerkzeug, s.Abb. 1) und Prozessführung in allen Einzelschritten zu realisieren. In enger Kooperation mit einer Reihe weitere TP des SFB sind für diese (s. Abb. 2) und die im genannten PIM-Bauteile die Prozess-Parameter-Gefüge-Eigenschaftsbeziehungen zu erforschen.

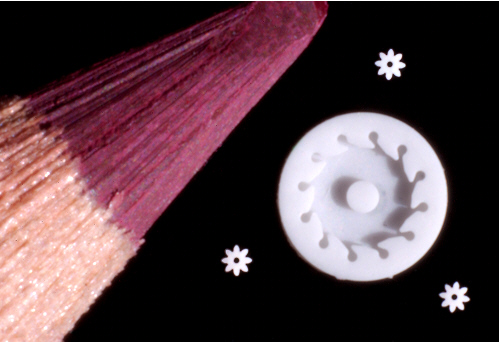

- Miniaturisierung mit keramischen Feedstocks: Hierunter ist zum Einen die Verringerung von Oberflächenrauhigkeiten durch Zusatz von verschiedenem Gehalten an Nanopulver zu sehen; erste Untersuchungen ergaben einen erkennbaren Einfluss der Nanopulverzusätze auf die Oberflächenrauhigkeit. Zum Zweiten werden Abformversuche mit LIGA Formeinsätzen durchgeführt, um minimale Abformgeometrien zu ermitteln (s. Abb. 3).

- Prozesstechnik für innovative Feedstocksysteme: In Kooperation mit TP B1 werden modifizierte oder neue Feedstocksysteme auf ihre Anwendbarkeit im Mikrospritzguss getestet. Rheologische Untersuchungen derartiger Feedstocks mit feinskaligen Pulvern verschiedener Hersteller sowie die Charakterisierung gesinterter Probekörper ermöglichen die Auswahl geeigneter Feedstocks. Zu den neuartigen Feedstocksystemen zählen z.B. Reaktionsharzformmassen oder PMMA/PEG Kompositionen

- Feinkörnige Werkstoffgefüge: Um auch in Mikrobauteilen isotrope Werkstoffgefüge zu erhalten, werden gesichtete Feinstfraktionen (z.B. 17-4PH Pulver mit mittleren Partikeldurchmessern von 4 bis 16µm) eingesetzt und Parametervariationen vorgenommen. Dabei ist insbesondere der Einfluss der Sintertemperatur, Dauer und der Heiz- und Kühlraten von Interesse.

- Verifikation der PIM-Simulation: Zur experimentellen Überprüfung der in TP A4 entwickelten Simulationsroutinen werden Füllstudien durchgeführt und Sensordaten mit unterschiedlichen Feedstocks (unterschiedl. Pulverfüllgrade und Binder) bei variierten Spritzparametern aufgenommen. Es wurde eine gute Übereinstimmung der Simulation der Formfüllung mit Keramik-Feedstocks im Rahmen von Füllstudien auch mit Freistrahlbildung an stiftartigen Hindernissen im Werkzeug nachgewiesen. Zur Simulation des Entbinderungsvorganges erfolgen TGA-Versuche mit verschiedenen Heizraten um ein kinetisches Entbinderungsmodell aufzustellen

- Das TP C1 betreibt für Abnehmer im ganzen SFB die Herstellung von Probekörpern und Demonstratorkomponenten verschiedenster Geometrie, beispielsweise sei hier nur die Herstellung von Probekörpern aus ZrO2, Si3N4, 17-4PH und WC/Co für die Werkstoffuntersuchung im Projektbereich D genannt. Ferner werden Grünlöinge aus Stahl-Feedstocks für das Sinterfügen in C3 hergestellt, wozu die erforderliche Werkzeugtechnik zu entwickeln war (s. Abb. 4). Ausserdem werden Probeabformungen mit Polymeren und Feedstocks an Formeinsätzen der TP B 4-6 vorgenommen.

|

Bild 1: 3D Aufrissdarstellung eines neuentwickelten Spritzgießwerkzeuges zur Herstellung von gratfreien PIM-Bauteilen mittels Ausdrehtechnik

|

|

Bild 2: Dispenserschnecke aus Zirkonoxid hergestellt mit dem neuen Ausdrehwerkzeug (s. Abb. 1), um eine Gratbildung auf der Schraubenoberfläche zu verhindern. Links Sinterteil, rechts Grünling.

|

|

Bild 3: Grünlinge von Mikrozahnrädern ( Durchmesser = ca. 600µm) und eines Mikroturbinenstators aus Zirkonoxid-Feedstock

|

|

Bild 4: Füllsimulation unmittelbar nach Abschluss der Füllphase zum Pulverspritzgießen von Dispensergehäusehälften mit Stahl-Feedstocks. Die Grünlinge werden nach den Entbindern im TP C3 durch Sintern zusammengefügt.

|

|