Teilprojekt B4: Mikrofunkenerosion

Übersicht

Bei der Herstellung von Formeinsätzen für urformende Fertigungsverfahren ist die Funkenerosion in der Industrie eine wichtige Fertigungstechnik. Im Gegensatz zu den zerspanenden Verfahren ist eine große Materialpalette bearbeitbar, deren mechanische Werkstoffeigenschaften, wie z.B. die Härte, kaum Einfluss auf den Erosionsprozess haben. Selbst Hartmetall lässt sich durch die Funkenerosion verhältnismäßig einfach strukturieren. Ein weiterer Vorteil gegenüber der Zerspanung ist der nahezu prozesskraftfreie Materialabtrag. Dadurch begünstigt und durch die Verwendung von sehr kleinen Elektroden, deren Durchmesser im zweistelligen Mikrometerbereich liegen, sind kleinste Strukturen und sehr hohe Aspektverhältnisse realisierbar. Durch den Einsatz der Funkenerosion ist im vorliegenden Antrag des SFBs eine deutliche Erweiterung der Fertigungsmöglichkeiten bei der Formeinsatzherstellung gegeben. Damit der Verfahrensschritt der zerspanenden Formelektrodenherstellung umgangen werden kann, wird die Verfahrensvariante Bahnerosion verstärkt untersucht. Hierbei werden mittels Stabelektroden Mikrostrukturen erzeugt. Derzeit sind Stabelektroden aus Hartmetall bis zu einem Durchmesser von 50 µm kommerziell erhältlich.

|

Bild1: Erodiertes Planetenrad

|

Durch eine optimale Anpassung der wichtigsten Prozessparameter, wie Schrittweite der Elektrode, Pulsfrequenz, Zustellungstiefe, Spannung, Strom und Vorschubgeschwindigkeit, können die zu erreichenden Oberflächenqualitäten und die Maßhaltigkeit der erzeugten Geometrien deutlich verbessert werden. Das obige Planetenrad weist einen Durchmesser von 3 mm und eine Tiefe von 200 µm auf. Es wurde mit einer 100 µm-Hartmetallelektrode hergestellt. Die Bearbeitungszeit betrug hierbei 5,5 Stunden. Weiterhin liegen die Probleme beim Bahnerodieren in der Kompensation des prozessbedingten Elektrodenverschleißes, der durch die Maschinensteuerung bisher nicht berücksichtigt werden konnte. Der Verschleiß ist abhängig vom jeweiligen Werkstück- und Werkzeugmaterial, dem Elektrodendurchmesser sowie von den schon erwähnten Maschinenparametern. Es ist daher von immenser Bedeutung die optimalen Prozessgrößen herauszustellen und Strategien zur Kompensation des Verschleißes zu erarbeiten, um auf aufwendige Vorversuche vor jeder Bearbeitung verzichten zu können.

Ziel des Teilprojekts in der laufenden Antragsphase ist die wirtschaftliche Herstellung von Formeinsätzen mit abformsicherer Oberflächenqualität durch die Verfahren Senk- und Bahnerosion, sowie die Identifikation und Klassifizierung der Einsatzgebiete dieser Funkerosionsverfahren und die Erarbeitung von Strategien zur Verschleißkompensation. Ein weiterer Forschungsaspekt liegt in der Herstellung von Primärstrukturen durch WEDG. Bei der Weiterentwicklung der Mikro-Bahnerosion werden konventionelle Stabelektroden und auch über WEDG (WEDG: Wire Electro Discharge Grinding) abgerichtete Elektroden eingesetzt. Für die Senkerosion werden sowohl Standard-, als auch durch das Verfahren WEDG abgerichtete Elektroden und durch die Verfahren LIGA, Laserablation und Mikrozerspanung speziell gefertigte Formelektroden eine Anwendung finden.

Zur Erreichung der oben genannten Gesamtzielsetzung werden folgende Teilziele angestrebt:

- Erarbeitung eines tiefgreifenden Verständnisses der Bahnerosion mit kommerziell erhältlichen Stabelektroden zur Verbesserung der Abtragsraten sowie der erreichbaren Oberflächenrauheiten.

- Erforschung der Grundlagen zum prozesssicheren Einsatz von WEDG-Elektroden (WEDG: Wire Electro Discharge Grinding) für die Bahn- und Senkerosion (angestrebter Durchmesser: 5 µm). Erarbeitung der Grundlagen für die Herstellung von komplexen Primärstrukturen bspw. von Kernzügen für die abformenden Verfahren über WEDG mit bis zu sechs synchronisierten Achsen.

- Ermittlung von Einsatzgebieten für die Standardelektroden bei der Bahnerosion, sowie für die durch das LIGA-Verfahren hergestellten Formelektroden bei der Senkerosion.

Entwicklung von Strategien zur Einteilung der drei Verfahren WEDG, Senk- und Bahnerosion in Schrupp- und Schlichtbearbeitung.

- Parameteroptimierung der Bahn- und Senkerosion für den Einsatz folgender Formeinsatzwerkstoffe:

- Toolox 44 (modifizierter 30CrMo6)

- Ultrafeinstkornhartmetall

- CPM 9 (pulvermetallurgisch hergestellter X175VCrMo9-5)

- Erweiterung des Strukturkatalogs um die neu gewonnenen Erkenntnisse aus dem Bereich Bahnerosion und WEDG-Bearbeitung.

|

Bild2: Ziele des Teilprojektes in der nächsten Phase

|

Die im Rahmen des SFB 499 stattfindenden Forschungsarbeiten werden an einer Funkenerosionsanlage des Typs SX 100 der Firma Sarix durchgeführt, die speziell für den Mikrobereich ausgelegt ist. Zur Ermöglichung des funkenerosiven Materialabtrags erzeugt ein Generator eine gepulste Gleichspannung von 80 V bis 150 V zwischen Werkstück und Werkzeugelektrode. Die Elektrode wird bis auf den Arbeitsspalt an das Werkstück angenähert und von einer nicht leitenden Flüssigkeit, dem Dielektrikum umspült. Durch das angelegte elektrische Feld zwischen Werkstückoberfläche und Elektrode bildet sich ein Entladungskanal aus, in dem es letztendlich zum Funkenüberschlag kommt. Während des Überschlags entstehen kurzzeitig sehr hohe Temperaturen, die zu einem Aufschmelzen und Verdampfen des Materials führen. Durch eine optimale Anpassung der Prozessparameter wie Bahnüberlappung, Pulsfrequenz, Zustellungstiefe, Spannung, Strom und Vorschubgeschwindigkeit können charakteristische Produkteigenschaften, wie Oberflächenrauheit und Maßhaltigkeit, deutlich verbessert werden.

|

Bild 3: Mikroerodiermaschine Sarix SX100

|

Nachfolgend sind einige durch Mikrofunkenerosion erzeugte Strukturen dargestellt, die im Rahmen des SFB 499 am wbk gefertigt wurden. Die folgenden beiden Abbildungen zeigen jeweils die über Bahnerosion erzeugten Formeinsätze zweier Bauteile des Demonstrators. Auf dem ersten Bild ist das Negativ einer Düsenplatte zu sehen mit einer Stegbreite von ca. 13 µm. Der folgende Formeinsatz eines Getriebegehäuses wurde ebenfalls über Bahnerosion hergestellt. Die hierfür benötigte Zeit betrug ca. 5 Stunden und die erreichte Oberflächenqualität belief sich auf Rz = 1,84 µm und Ra = 0,46 µm.

|

Bild 4: Durch Bahnerosion hergestellte Formeinsatzstruktur einer Düsenplatte

|

|

Bild 5: Getriebegehäuse hergestellt durch Bahnerosion

|

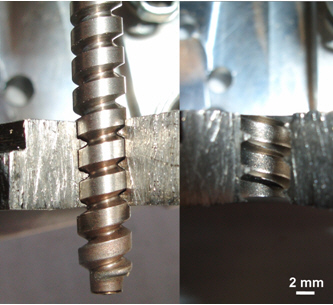

Mit Hilfe einer indexierbaren Rotationsachse ("C-Achse") ist es möglich rotationssymmetrische Teile oder auch spiralisierte Formen oder Gewinde herzustellen. In der folgenden Abbildung ist eine am wbk durch Funkenerosion gefertigte spiralförmige Struktur im Werkzeugstahl X38CrMoV5-1 dargestellt. Die Herausforderung bei dieser Bearbeitung lag in der gleichzeitig geregelten Vorschubbewegung der Z- und C-Achse. Die Bohrung hat einen Innendurchmesser von 3 mm. In Zukunft sind Versuche zur weiteren Miniaturisierung geplant. Der Vorteil der Gewindeherstellung auf diese Weise liegt in der kräftefreien Bearbeitung. So können die Strukturen auch in härteste Materialien wie Hartmetall eingebracht werden.

|

Bild 6: Gewindebohrung senkerodiert mit indexierbarer Spindel

|

Weiterhin wurden über WEDG Elektroden abgerichtet, da standardmäßige Stabelektroden nur bis zu einem minimalen Durchmesser von 50 µm erhältlich sind. Um jedoch das gesamte Miniaturisierungspotential auszuschöpfen, das die Mikrofunkenerosion bietet, ist so die Möglichkeit gegeben auch geringere Durchmesser für die Bahnerosion bereitzustellen. Eine solche durch WEDG abgerichtete HM-Elektrode ist im Folgenden dargestellt (Durchmesser 0,008 mm). Hierbei wurde ein Aspektverhältnis von ca. 100 erzielt.

|

Bild 7: Durch WEDG abgerichtete Elektrode aus Hartmetall (Ø 0,008 mm)

|

Der zuletzt dargestellte Formeinsatz, eines im Demonstrator verbauen Sonnenrades, wurde durch Senkerosion hergestellt. Bei diesem Prozess kam eine aus Stabilor G mikrogegossene Elektrode zum Einsatz. Der erzeugte Formeinsatz hatte eine Tiefe von 150 µm und die dabei gemessene Oberflächenrauheit ergab Werte von Rz = 1,5 µm und Ra = 0,27 µm. Die größte Herausforderung bestand hierbei in der Anbringung einer Spanneinrichtung, die den Einsatz mehrerer Formelektroden ermöglichte.

|

Bild 7: Mit in Stabilor G® (aus LIGA-Modellen) mikrogegossener Elektrode senkerodierte Mikrostruktur

|

|