Abschlussbericht KitkAdd

Laden Sie den Abschlussbericht als PDF-Datei herunter:

PDF herunterladen (5,4 MB)

Projektbeschreibung KitkAdd

Ausgangssituation:

Die additive Fertigung ermöglicht Anwendern eine hohe Funktionsintegration und individualisierten Produkte sowie eine wirtschaftliche Produktion in kleinen Stückzahlen. Dadurch erlangen additive Fertigungsverfahren eine zunehmende industrielle Bedeutung. Das Selektive Laserstrahlschmelzen (SLM) als additives Verfahren ist hierbei hervorzuheben, da es bereits im Bereich des Prototypenbaus und der Kleinserienfertigung ein etabliertes Verfahren ist, das an der Schwelle zum Einsatz in der Serienproduktion steht. Bei der Entwicklung zur Serienfertigung tritt vor allem die niedrige Wirtschaftlichkeit im Vergleich zu konventionellen Fertigungsverfahren bei größeren Stückzahlen als Hemmnis in den Vordergrund. Die geringe Wirtschaftlichkeit lässt sich auf drei wesentliche Kriterien zurückführen: Die geringe Produktivität der Verfahrens, die unzureichende Prozessfähigkeit, d.h. unzureichend replizierbare Bauteileigenschaften sowie ein Produktnutzen, der den Erwartungen aufgrund fehlender Konsequenz bei der Ausschöpfung der gestalterischen Freiheit, nicht gerecht wird.

Ziel:

Ziel des im Projekt KitkAdd vorgestellten Ansatzes zur Erhöhung der Produktivität ist es, nur Funktionsträger, d.h. Einzelelemente eines Bauteils, in denen SLM einen Mehrwert bieten kann, additiv zu fertigen. Urformende und spanende Fertigungsverfahren kommen hingegen immer dort zum Einsatz, wo sie wirtschaftlicher bleiben oder wo der Anwendungsbereich bislang nicht von den Bedingungen der Serienproduktion durch SLM abgedeckt werden kann. Um dieses Vorgehen in der Praxis zu etablieren müssen die sich ergebenden Prozessketten aus technischer und wirtschaftlicher Perspektive bewertet werden. Die Entwicklung von innovativen Entwicklungsmethoden ist erforderlich um eine Anpassung von Bauteilen und Prozessketten handhabbar zu machen. Hierzu werden Konstruktionsrichtlinien vorgestellt, die das Einbinden etablierter Fertigungstechniken unterstützen und ermöglichen. Ein Beitrag zur Erhöhung der Prozessfähigkeit kann durch innovative Messtechnik sowie angepasste Qualitätssicherungsmaßnahmen erfolgen, indem eine hohe Prozessintegration dynamische Prozessregelkreise zulässt. Bisherige prozessintegrierte Verfahren beschränken sich hierbei lediglich auf die zweidimensionale Überwachung der obersten Prozessschicht und bieten keine Ansätze zur zuverlässigen Überwachung innenliegender Strukturen der gefertigten Bauteile.

Vorgehensweise:

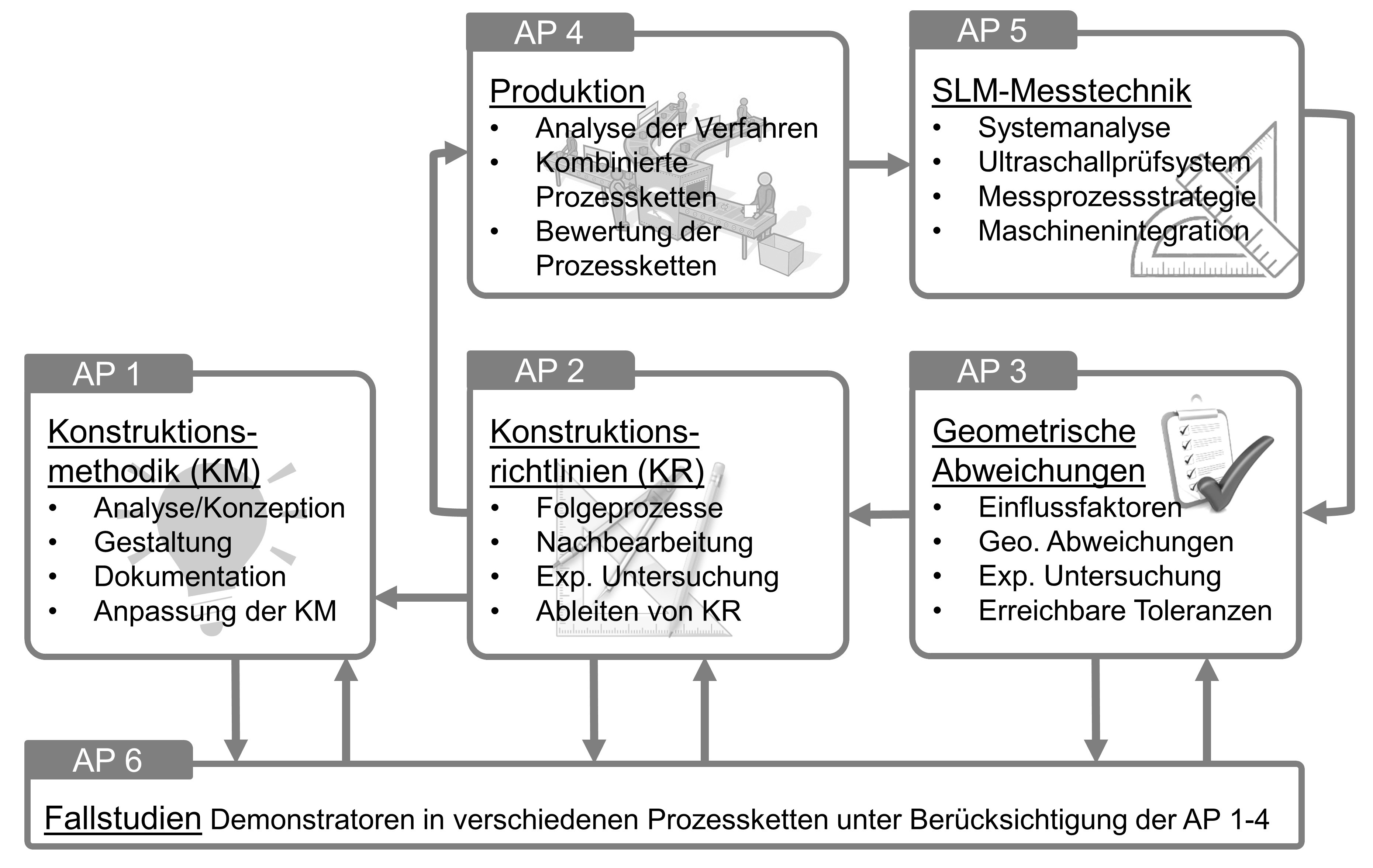

Eine interdisziplinäre Betrachtung der Bereiche Entwicklung, Konstruktion, Prozesskettenintegration und Qualitätssicherung wird zur Erreichung des Verbundprojektziels fokussiert. Neben einer SLM-spezifischen Konstruktionsmethodik werden Konstruktionsrichtlinien und erreichbare geometrische Toleranzen für das SLM-Verfahren systematisch erarbeitet. Zur Fertigung von Funktionsträgern werden Prozessketten (SLM mit jeweils einem konventionellen Verfahren) erarbeitet und wirtschaftliche Konzepte entwickelt. Die Qualitätssicherung wird durch ein innovatives Ultraschallmessprinzip für SLM-Maschinen erweitert, das eine dreidimensionale Überwachung des Bauteils während der Fertigung gewährleistet. Die Arbeitsergebnisse werden an realen Demonstratoren der Verbundpartner Eisenhuth, GKN, John Deere und Siemens in Fallstudien verifiziert und validiert.

Projektlaufzeit

01. Januar 2017 - 31. März 2020